Obtenir des garnitures intérieures à forte valeur ajoutée avec S.O.E.™

S.O.E.™ est largement utilisé comme matière première pour les composés élastomères styréniques (TPS) destinés aux garnitures intérieures. Il améliore diverses propriétés telles que le toucher, l'aspect, la résistance à l'abrasion et aux rayures. Il contribue également à la recyclabilité des pièces de garniture intérieure grâce au « moulage par injection avec mousse core back ».

S.O.E.™ confère aux garnitures intérieures un toucher et une résistance à l'abrasion remarquables

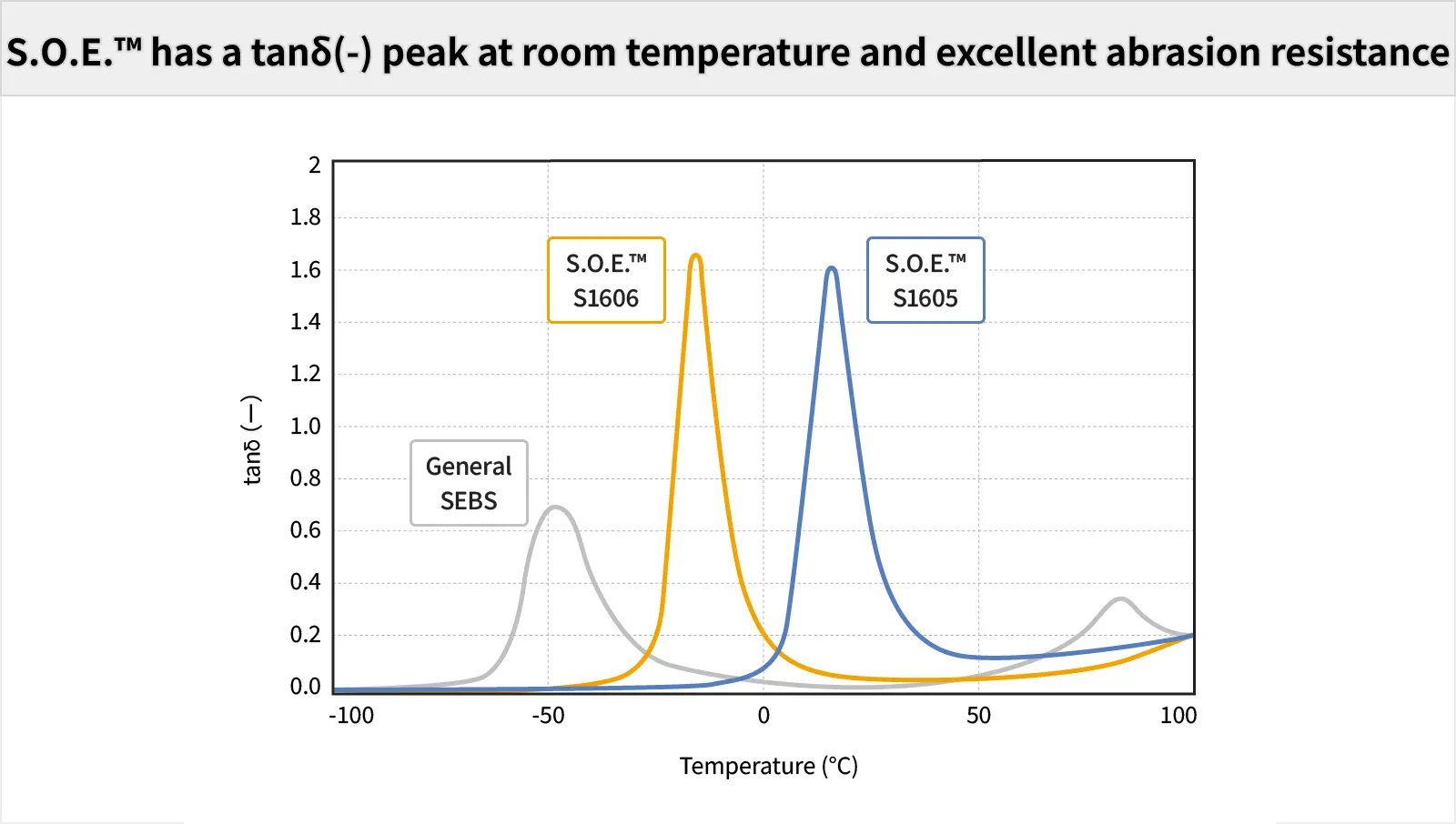

S.O.E.™ est un matériau dont la température de transition vitreuse (pic tanδ) se situe à température ambiante, ce qui permet une relaxation importante des contraintes à cette température. Son utilisation comme matière première permet d'améliorer le toucher, la résistance à l'abrasion et aux rayures des composés TPS, pour des garnitures intérieures à forte valeur ajoutée.

De plus, pour les pièces de garniture qui nécessitaient auparavant une peinture en raison d'une résistance à l'abrasion insuffisante, il devient envisageable d'adopter un design sans peinture.

Les nouvelles qualités S.O.E.™ permettent le moulage de grandes pièces de garniture

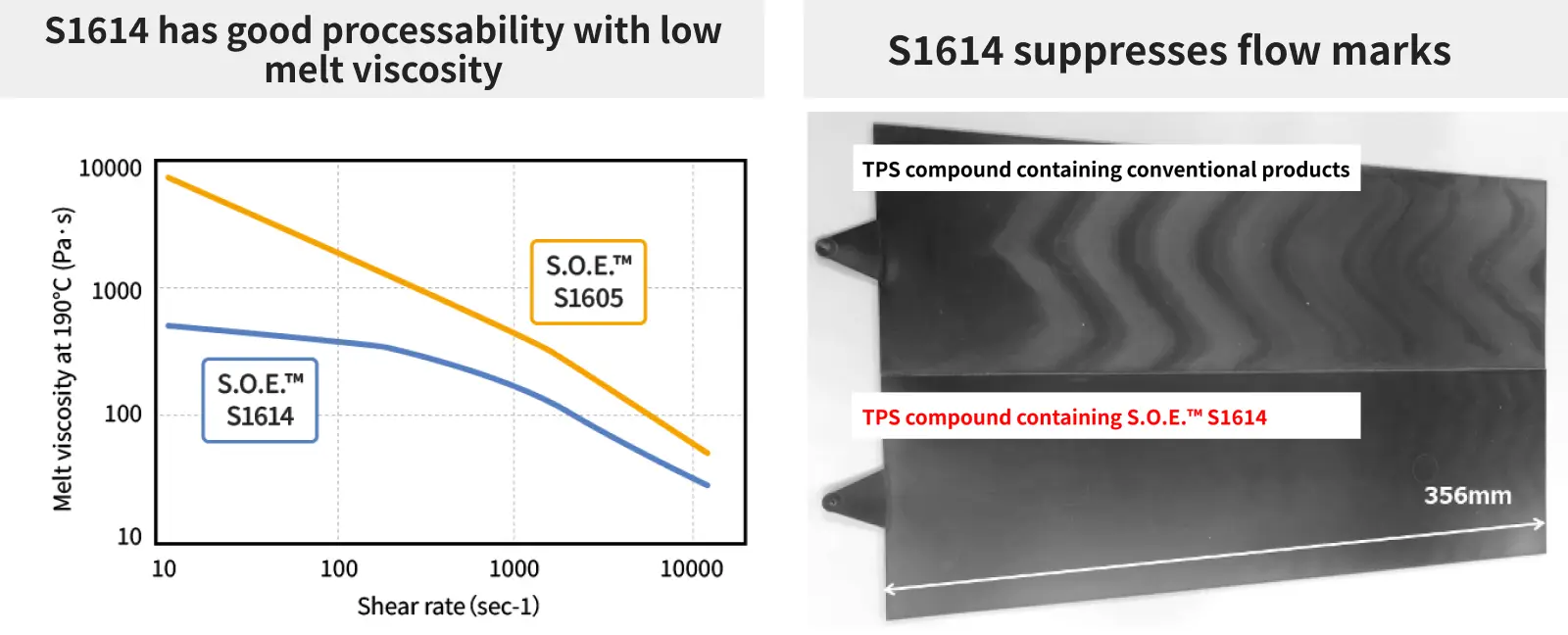

Les composés élastomères à base de styrène (TPS) peuvent être moulés par injection et, comparés à d'autres méthodes telles que le moulage par extrusion sous vide, ils présentent des avantages en termes de temps de cycle, d'impact environnemental et de coût. Cependant, si le composé TPS présente une faible fluidité, des défauts de moulage tels que des manques de matière et des marques d'écoulement peuvent apparaître lors du moulage de grandes pièces de garniture de formes complexes. De plus, en général, l'amélioration de la fluidité des composés TPS peut entraîner une diminution de la résistance à l'abrasion et des propriétés mécaniques, rendant difficile le respect des normes pour les garnitures intérieures.

S.O.E.™ S1614 est une qualité présentant une fluidité nettement améliorée. Avec S1614, la fluidité du composé TPS peut être augmentée. De plus, elle offre une résistance à l'abrasion et des propriétés mécaniques équivalentes aux autres qualités S.O.E.™. Ces avantages permettent le moulage de grandes pièces de garniture de formes complexes.

S.O.E.™ améliore la recyclabilité des pièces de garniture intérieure

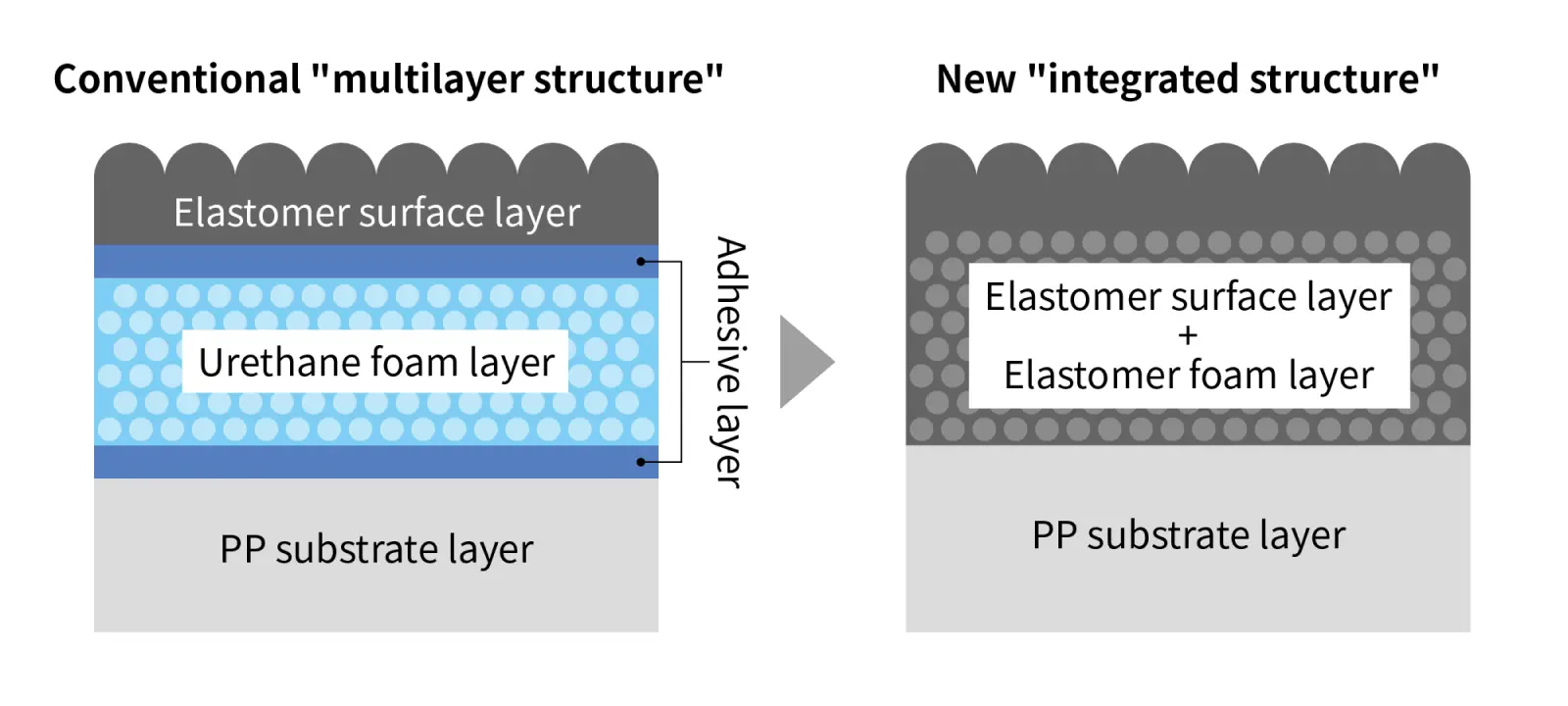

En général, les matériaux souples de garniture intérieure intègrent une couche de mousse de polyuréthane entre la couche de base et la couche de finition, procurant un toucher agréable et une sensation de qualité. Cependant, le polyuréthane de la mousse et le composé TPS de la couche de finition sont incompatibles, ce qui complique la séparation des couches lors du recyclage des matériaux de garniture intérieure.

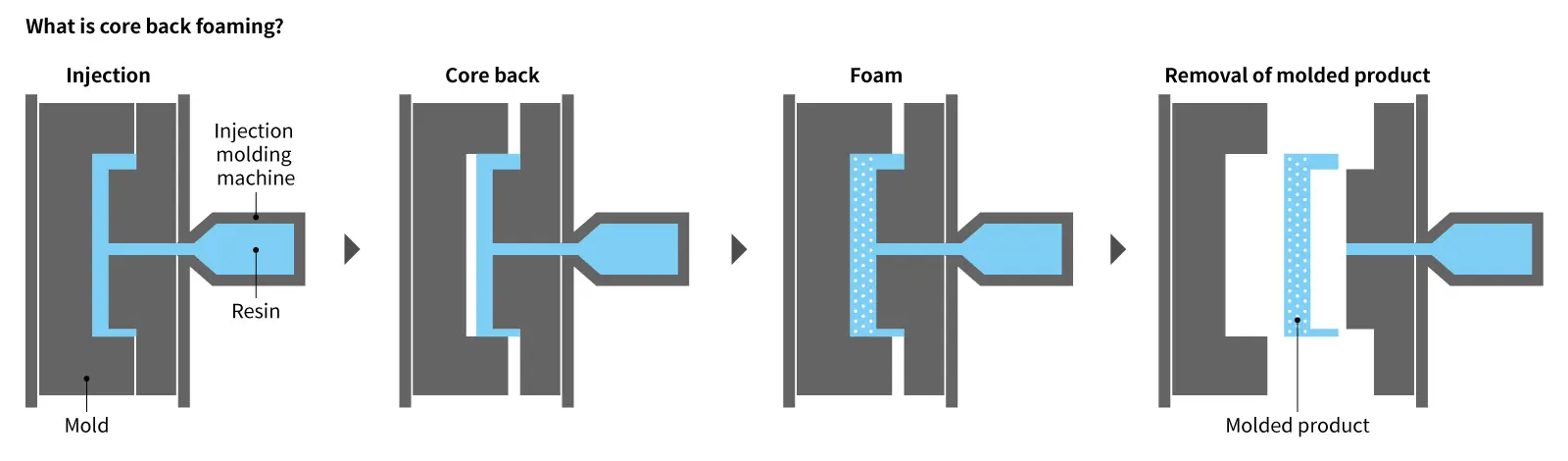

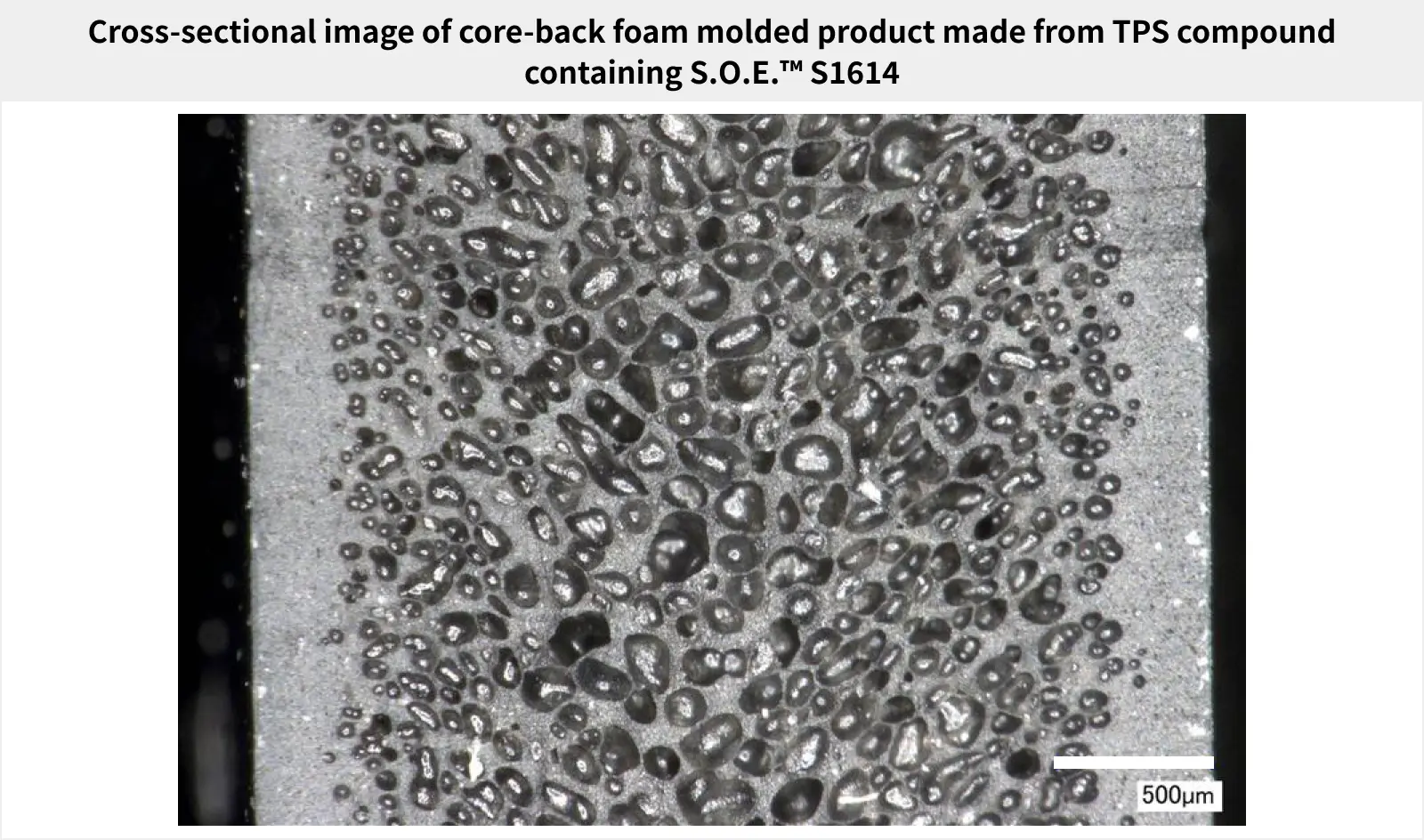

Pour répondre à ce défi, il est proposé le « moulage par injection moussante à noyau reculé » utilisant un composé TPS contenant S.O.E.™, qui permet de mouler simultanément la couche de mousse et la couche de finition avec un seul composé TPS. Dans cette méthode, un composé TPS contenant un agent moussant chimique et S.O.E.™ est injecté dans un moule, puis le moule est ouvert dans le sens de l'épaisseur pour former des cellules de mousse. Il a été confirmé que l'utilisation d'un composé TPS contenant S.O.E.™ S1614 permet le moulage d'une garniture moussée de qualité à cellules fermées.

Les matériaux de garniture intérieure composés uniquement de TPS éliminent la nécessité de séparation, car le substrat de base en PP et la couche d'élastomère sont tous deux thermoplastiques, contrairement à la combinaison d'une mousse de polyuréthane et d'une couche de finition élastomère. Le moulage simultané offre également un potentiel de réduction des coûts et des émissions de CO2 grâce à l'optimisation des procédés.

Applications utilisant S.O.E.™ comme matière première de composé TPS

Il peut être utilisé dans divers domaines de la garniture intérieure automobile. En plus de l'automobile, il convient également aux sièges de bureau et à d'autres applications.

Qualités recommandées pour les applications de garniture intérieure

Découvrir d'autres applications automobiles

*Ce site a été traduit en français à l'aide d'un outil de traduction automatique basé sur l'IA. Bien que le contenu de la version originale en anglais ait été vérifié, la version traduite n'a pas été entièrement contrôlée. Par conséquent, certaines inexactitudes ou différences d'interprétation peuvent subsister. Pour les points importants, veuillez consulter la version anglaise ou nous contacter directement.