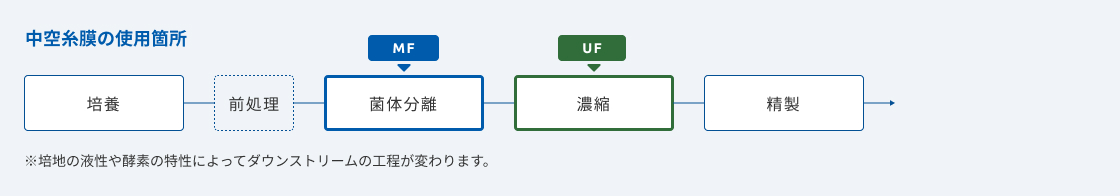

培養/発酵後の濃縮・精製処理のこのような課題に応えています。

スケールアップを見据えて作業性や目的物の

回収率が高い精製工程(ダウンストリーム)を

構築したい

蒸気滅菌可能な中空糸膜を採用して

コンタミネーションのリスク管理の

手間を削減したい

分離工程におけるコストを

削減したい

精密発酵後の精製工程で

製品の変質が起こってしまう

菌体回収時、

菌体に加わる負荷を削減したい

生産コストで大きな割合を占める酵素

を回収して再利用したい

培養/発酵後の濃縮・精製処理の課題や問題

メンテナンスに大きな負荷が発生している

分離設備の使用準備や使用後の洗浄、メンテナンスに大きな負荷が発生しているため、精製工程を自動化/簡略化したい。集菌と洗菌を一つの工程で完結させ、ダウンストリームを簡潔にしたい。

コンタミリスク

ラボスケールから商用スケールまで一貫して蒸気滅菌が可能な技術で検討し、少しでもコンタミリスクを低減したい。

ろ過助剤の購入と廃棄費用やエネルギーコストが高い

分離工程でのろ過助剤の購入と廃棄費用やエネルギーコストが高い。ラボスケールで検討していた分離技術を商用スケールでも採用しようとしたが、想定よりもCAPEX/OPEXともに高額。少しでもコスト削減を検討したい。

目的物が変質してしまう

分離工程における対象液の昇温により、目的物が変質してしまう。

菌体回収時の遠心力やせん断応力による負荷

菌体回収時の遠心力やせん断応力がスマートセルへの負荷となり、目的物の生産の効率や生細胞密度が低下する。

高コストな酵素の利用効率

高コストな酵素の利用効率を高めるため、酵素をUF膜で回収することで一部を再利用したい。

培養/発酵後の濃縮・精製処理におけるマイクローザの強みや特長

豊富な製品ラインナップ

様々な膜材質、分離精度、中空糸内径の製品をご用意しています。食品用途のお客様には小型テスト用、商用スケール用ともに20種類以上の製品ラインナップがございます。

目的物リークのリスクを低減

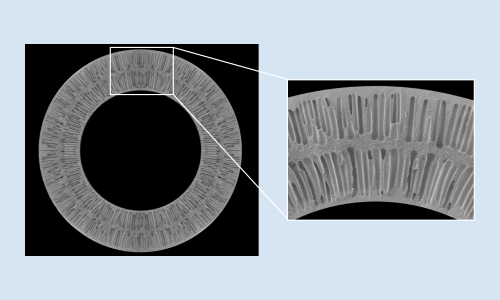

マイクローザの限外ろ過膜(UF膜)は中空糸の内側と外側の両方に分離層が形成されています。この独自性のある“2層構造”により目的物がリークするリスクを低減可能です。また、中空糸の透過液外側(2次側)から供給液側(1次側)へ瞬間的に圧力をかけて液を逆流させることで目詰まりを防止する“逆圧洗浄(逆洗)”も実施可能です。

あらゆる用途に対応

糖質、代替タンパク質、はちみつ、アミノ酸、日本酒、健康食品原料、酵素、醤油、乳酸菌、藻類、培養肉、エキスなど幅広い用途に対して、お客様の製造工程に適したマイクローザ製品をご提案します。

耐久性・耐薬品性

フッ素系樹脂を使用したPVDF製の精密ろ過膜(MF膜)は強靭な機械的性質をもち、耐久性と耐薬品性に優れます。UF膜同様、逆圧洗浄も可能です。

ろ過助剤の購入が不要

ろ過助剤の購入や廃棄コストが不要になるため、分離プロセスのコスト削減が期待できます。

自動化/省人化を実現

スイッチ一つでろ過が完了するため、分離工程の自動化/省人化により作業効率を高めます。使用後の分解洗浄は不要で、薬液の装置内循環によって洗浄が完了します。夜間運転対応も可能です。

低線速でも、ろ過安定性が高い

最適なろ過条件を選定する事で、菌体に低負荷な環境下で分離/濃縮が可能です。

競合技術との違い

作業工数の削減や省人化が可能

ろ過工程を自動化出来るため、作業工数の削減や省人化が可能です。ろ過助剤の調整を必要とせず誰が使っても同じろ過精度を実現します。手間の掛かる設備の分解洗浄も不要です。

製造コストの削減が可能

ろ過助剤の購入や廃棄コストが不要になるため、製造コストの削減が期待できます。

低線速の環境下で分離/濃縮が可能

低い循環流量でクロスフロー効果が期待でき、分離対象物に低負荷な低線速の環境下で分離/濃縮が可能です。原液の循環に必要なエネルギー消費量も少ないため、エネルギーコストの低減にも寄与します。

後段プロセスの精製負荷を軽減できる

分離/ろ過の精度が高いため、従来の工程に比べて後段プロセスの精製負荷の軽減につながります。

単位体積当たりの膜面積を大きくとれる

膜ろ過技術にはチューブラー型膜モジュール、セラミック型膜モジュール、中空糸型膜モジュールなどが含まれますが、単位体積当たりの膜面積を大きくとれる中空糸膜はコンパクト且つ少ない電力消費量で運転可能です。弊社では濃縮用途に適した中空糸内径の太い膜をラインアップして顧客のニーズにお応えします。

スケーラビリティが高い

膜モジュール単位での設備設計が可能なため、スケーラビリティが高い分離技術です。

支援内容

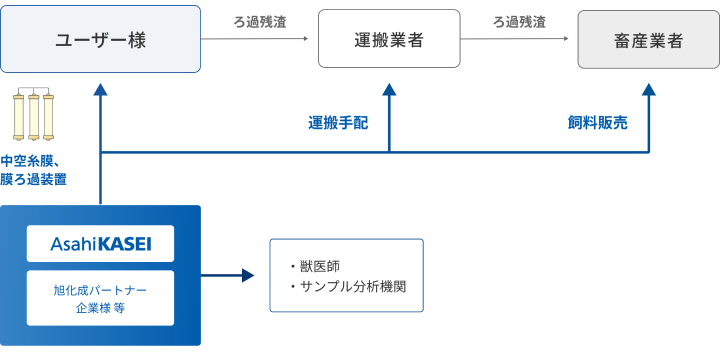

ろ過廃棄物の再資源化サービス

サンプル分析による再資源化の方針検討

マイクローザの導入検討と並行して、ご希望のお客様にはろ過工程で発生する残渣のサンプル分析を実施し、お客様の濃縮残液が資源として再利用可能か事前に調査します(有償)。

ろ過残渣のサプライチェーン設計

運搬業者などを選定し、最適なサプライチェーンを設計します。また、お客様にとってのコスト削減が最大化されるような保管方法や引取方法をアドバイスします。

導入後の運用保守

マイクローザの膜ろ過設備で発生するろ過残渣が再資源化可能な場合、供給網の設計から運用開始後の保守含めてまとめてご相談いただけます。

ろ過残渣の資源化サービス(飼料化の概略図)

珪藻土ろ過工程に課題をお抱えのお客様へ

食品業界のお客様より頂戴することの多いご相談の一つが、既存の珪藻土ろ過工程の改善です。

伝統的なろ過技術であるものの、経済性や環境性、作業性といった共通の課題をお持ちであるケースが多いです。

旭化成のマイクローザは新設ラインへの導入だけでなく、既存工程からの切り替えにも積極的に技術サポートを提供いたします。

珪藻土ユーザーに見られる課題

手間が掛かる

ろ過機への珪藻土貼り付け、取りはがしに従業員が長時間拘束される。重労働な上に人手不足の要因に。

ろ過助剤のコストが大きい

珪藻土の購入費用だけでなく廃棄費用にもコストが発生。多くの地域で産業廃棄費用が上昇している。

廃棄物が多い

珪藻土に液体が浸み込むため、廃棄重量が多くなる。工場によっては産業廃棄物のなかの8割を占める事例も。

耐熱性芽胞菌の混入リスクがある

珪藻土のろ過精度では芽胞菌が完全に除去できないケースもあり、次工程に流出する菌体が原因でお客様との品質トラブルにつながることも。

技術継承がスムーズに進まない

珪藻土の貼り付けの難易度が高く、ろ過機の種類によっては作業者によって品質にばらつきが出てしまうため属人的な技術になってしまう。

マイクローザ導入のメリット

ろ過工程の自動化

スイッチで運転を開始すれば自動で精製された製品を作り出せる。従業員の作業は最低限で済むため、ろ過工程における工数を削減。

コスト削減

長寿命なPVDF材質のMF膜を導入することで、生産コストの削減に貢献。

産業廃棄物の削減

ろ過助剤を含まない残渣は有価物としての利用可能性が高い。旭化成は環境改善を目的とした濃縮残渣の再資源化までサポート。

品質の向上

珪藻土よりもMF膜のろ過精度が高いことから耐熱性芽胞菌のような小さな菌体の除去にも使用される。ろ過精度の向上により後段の精製工程のコスト削減も実現。

属人性の改善

誰が使っても同じ品質の製品が手に入る。非属人的な技術のため、膜ろ過設備の習熟期間も短い。

受託事業者のみなさまへ

受託事業の拡大に向けて、膜ろ過設備の導入をご検討される場合にはお気軽にご相談ください。中空糸膜だけでなく設備に関するご質問、当該業界の法規制への対応の状況など、様々な疑問にお答えいたします。

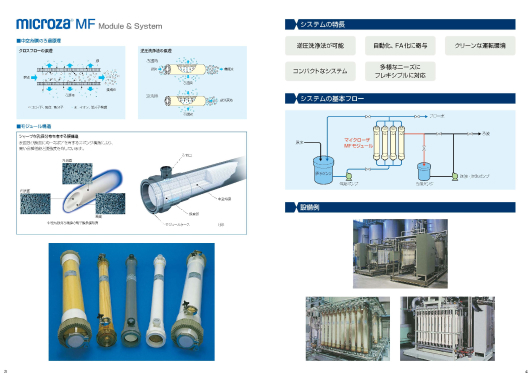

培養/発酵後の濃縮・精製処理の主要製品

小型テスト用 ペンシル/ラボモジュール

少量サンプルでテスト可能な小型中空糸膜モジュールです。詳細はこちら。

UF膜 AP/SPシリーズ

サニタリー性に優れ、食品・医薬・バイオ用途で広く使用されるUF膜です。循環ノズル、ろ過側ノズルともにへルールでろ過装置配管と接続します。

MF膜

高耐久性のPVDF材質や広いpH範囲に適用可能なPE材質のMF膜をご用意しています。

膜ろ過装置(テスト用、商用スケール)

マイクローザのろ過性能を引き出す膜ろ過装置の設計/製造もご依頼可能です。

培養/発酵後の濃縮・精製処理の導入事例

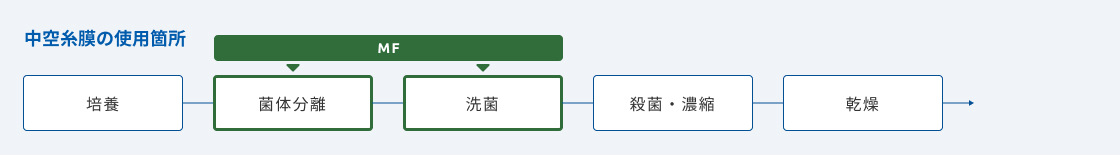

- 某食品素材メーカー

乳酸菌の集菌/洗菌工程の生産性向上

培養後の乳酸菌を回収後、加水処理により培地由来の低分子成分を取り除く(洗菌)。

製品需要の増加に伴い菌体回収工程の生産性を上げたいものの、既存の膜設備では処理時間が長すぎる課題がありました。この状況に対して、菌体回収率が高く、膜面積の大きなマイクローザMF膜を導入し、限られた設置スペースで菌体回収の処理能力を改善することができました。膜ろ過はスケールアップが容易なため、小型遠心分離機からのスケールアップ後にMF膜を選定いただいています。

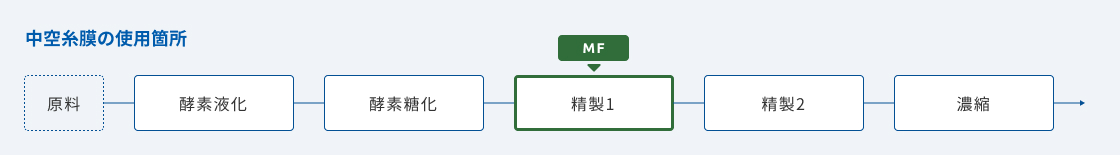

- 某デンプン糖メーカー

デンプン糖の清澄化工程のコスト削減と環境性向上

糖化工程後の原料由来固形分や酵素の除去(清澄化)

デンプン糖の糖化工程以降は懸濁物質や着色成分を取り除くことで製品の精製度を上げていきます。従来の珪藻土ろ過ではろ過助剤に大きなコストが発生するだけでなく、大量の産業廃棄物が発生するため環境性に対する課題意識も見られます。この清澄化工程にマイクローザMF膜を適用することで、ろ過助剤に要するコスト削減して経済性を改善するだけでなく、産業廃棄物の削減も実現します。長い歴史のある生産工程の切り替えには大きな検討負荷が発生しますが、旭化成はお客様と伴走しながらご検討をサポートいたします。

- 某食品素材メーカー

酵素生産のダウンストリームの生産性向上

①培養/発酵後にMFで集菌&清澄化

②清澄化後の酵素液をUF膜で濃縮/回収して減容化

微生物が産生する酵素を精製する方法は複数ありますが、マイクローザMF膜を活用した集菌や清澄化は作業効率が高く、経済メリットのある工程を実現します。糸内径の大きなMF膜により、高固形分の培地の除去にも対応します。また、後段の酵素濃縮では親水性の高いポリアクリロニトリル材質のUF膜などをご提案し、精製濃縮工程を幅広くサポートします。外販用の酵素だけでなく、自家消費用の酵素製造生産にもMF/UF多くの実績がございます。

ご支援の流れ

分離工程の概要や検討の課題をヒアリング

ヒアリング情報に基づいて、「想定する分離工程に中空糸膜が適用できるのか?」の一次判断をサポートいたします。中空糸膜が適用できる場合にはマイクローザ製品の選定サポート、ほかの分離技術が適するようであればそのご案内をいたします。

ペンシル型モジュールによるサンプルテストを実施(お客様)

STEP1で選定したいくつかのペンシル型モジュールを購入いただき、数百mLのサンプルを実際にろ過して濃縮液とろ過液に分離し、必要な成分が分離できているか否かをご自身でご確認ください。

ラボスケールのろ過テスト受託

弊社の技術センターに必要量のサンプルを送付いただくことで、サンプルテスト(有償)が実施可能です。本テストでは選定した中空糸膜とろ過対象液との相性(膜適性)、最適運転条件、透水性能(最大ろ過流量、設計ろ過流量)、濃縮可能倍率、精製に必要な総加水量、設備化に必要な膜モジュール本数等をご提示します。

マイクローザに適した膜ろ過装置の提案

ラボモジュールによるテストで入手したエンジニアリングデータとお客様が希望する装置仕様、所掌範囲、自動化要求に基づき、マイクローザの性能を最大限に発揮する膜ろ過設備の設計検討を行います。決定した内容で見積書の提出もいたします。

膜ろ過設備の試運転

マイクローザ膜ろ過装置設備の導入が決定し、お客様のご発注後に製作を開始します。お客様には出荷前の立会検査をお願いしております。装置設備の輸送は旭化成で行いますが、荷下ろし、横持ち、搬入、据付、配管接続、一次電源繋ぎ込みはお客様にて実施いただきます。設置完了後、旭化成技術スタッフが現地にて試運転確認を行います。

マイクローザ導入後の技術サポート

円滑な生産設備の立ち上げや安定稼働を実現するため、旭化成のエンジニアがマイクローザ導入後も技術サポートを提供いたします。製品の適切な交換周期の分析や中空糸の閉塞状況などの確認を目的とした膜モジュール解析もご依頼可能です(有償)。