既存システムがバッチ製造向けではなく、入れ目や詰替・張替等の管理は手作業。

紙ベースの運用で手修正が多い。

Loading...

電気・情報・通信・制御ソリューション生産管理システム

バッチ製造工場生産管理システム構築(現場管理の効率化)

バッチ製造工場生産管理システム構築(現場管理の効率化)

現場設備とシステム自動連携及び現場作業・管理の効率化

- お客様の問題点課題

-

- 1.

- 2.システム間の連携がなく、二重入力/手修正等手間が掛かる。

・上位基幹システム/現場管理システム

・現場タッチパネル/制御機器 - 3.製造指図に対し原材料ロット管理がなく、ロットトレースや在庫管理が正確ではない。

- 4.出荷指図と現物に食違いがあり、誤出荷が発生する。

- システム概要

-

- ■バッチ製造向け生産管理システムの導入

- ■上位システム/現場管理システムとの連携をシームレスに実現

- ■防爆型タッチパネル活用による、入出庫管理/製造指図/製造実績管理の実現

- ■ハンディーターミナル活用による、出荷管理/在庫管理システム構築

- 導入効果

-

- 1.手作業がほとんどなくなり、大幅に省力化できた。

- 2.二重入力や手修正がなくなった。

- 3.製造指図やロット管理、在庫管理の精度と作業効率が向上した。

- 4.出荷指図と現物に食違いによる誤出荷が無くなったことで在庫管理が効率した。

バッチ製造工場生産管理システム構築(生産/工程計画の効率化)

バッチ製造工場生産管理システム構築(生産/工程計画の効率化)

生産計画/設備割付スケジューリングと生産管理システムの連携

- お客様の問題点課題

-

- 1.システムがオフコンベースで、現場管理の運用時に手修正が多い。

- 2.製造工程計画のノウハウを持つベテラン計3名(各工程1名)+αが担っている設備割り付けスケジューリングについて、技術伝承と省人化をしたい。

- 3.飛込み受注に対する納期回答が正確でなく、顧客から信頼されていない。

- 4.原材料在庫状況を的確に把握せずに購買計画を立てることで、無駄な発注が生じている。

- システム概要

-

- ■バッチ製造向け生産管理システムの導入

- ■生産管理システムと連携したスケジューラ(

Asprova®)を導入

Asprova®)を導入

- ■バッチ製造特有のスケジューリング技術を駆使

- ■ファインケミカルプラント(塗料、インキ、潤滑油等)や組立加工プロセスへの適用実績も多数

- 導入効果

-

- 1.手修正作業がほとんどなくなった。

- 2.ノウハウの共有による確かな技術伝承とあわせて、この業務の必要人員を1名+@に削減できたため、他の業務に人員を割り当てることが出来た。

- 3.飛込み受注に対する納期回答が正確でなく、顧客から信頼されていない。

- 4.原材料在庫状況を的確に把握せず、購買計画を立てていた。

- 構築内容

-

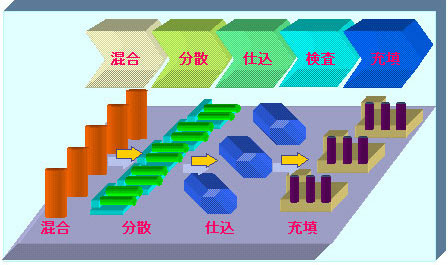

製造工程フロー図

システムイメージ図

改善案と導入効果