Hochwertige Innenverkleidungen mit S.O.E.™ realisieren

S.O.E.™ wird häufig als Rohstoff für styrolbasierte Elastomerverbindungen (TPS) in Innenverkleidungen eingesetzt. Es verbessert verschiedene Eigenschaften wie Haptik, Optik, Abrieb- und Kratzfestigkeit. Zudem trägt es durch das „Core-Back-Injektionsschaumverfahren“ zur Recyclingfähigkeit von Innenverkleidungsteilen bei.

S.O.E.™ verleiht Innenverkleidungen eine ausgezeichnete Haptik und Abriebfestigkeit

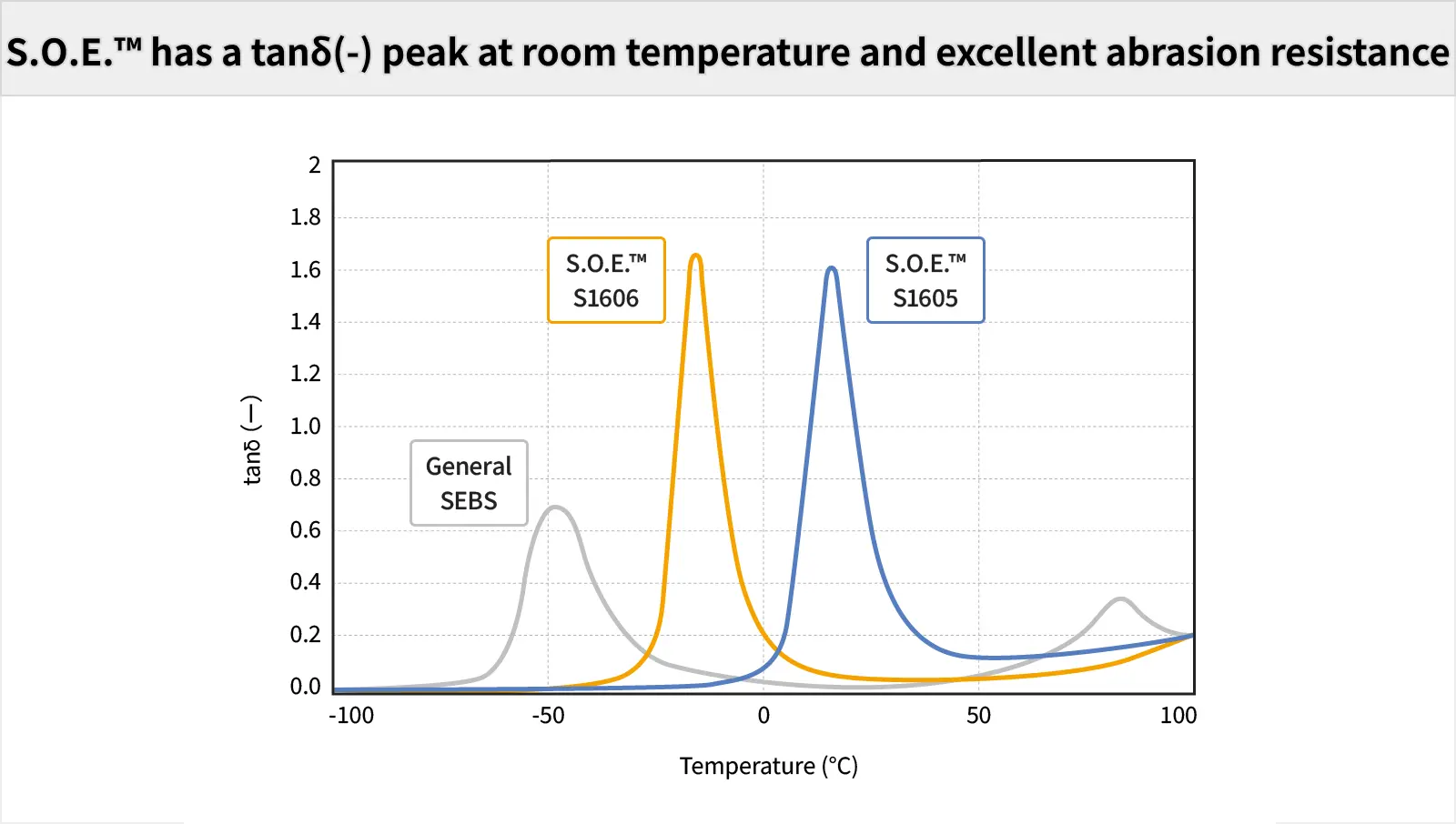

S.O.E.™ ist ein Material mit einer Glasübergangstemperatur (tanδ-Peak) im Bereich der Raumtemperatur, was zu einer deutlichen Spannungsrelaxation bei Raumtemperatur führt. Durch den Einsatz von S.O.E.™ als Rohstoff erhält die TPS-Verbindung eine ausgezeichnete Haptik sowie Abrieb- und Kratzfestigkeit, was zu hochwertigen Innenverkleidungen beiträgt.

Darüber hinaus kann bei Verkleidungsteilen, die bisher aufgrund unzureichender Abriebfestigkeit lackiert werden mussten, ein lackfreies Design in Betracht gezogen werden.

Neue S.O.E.™-Typen ermöglichen die Formgebung großer Verkleidungsteile

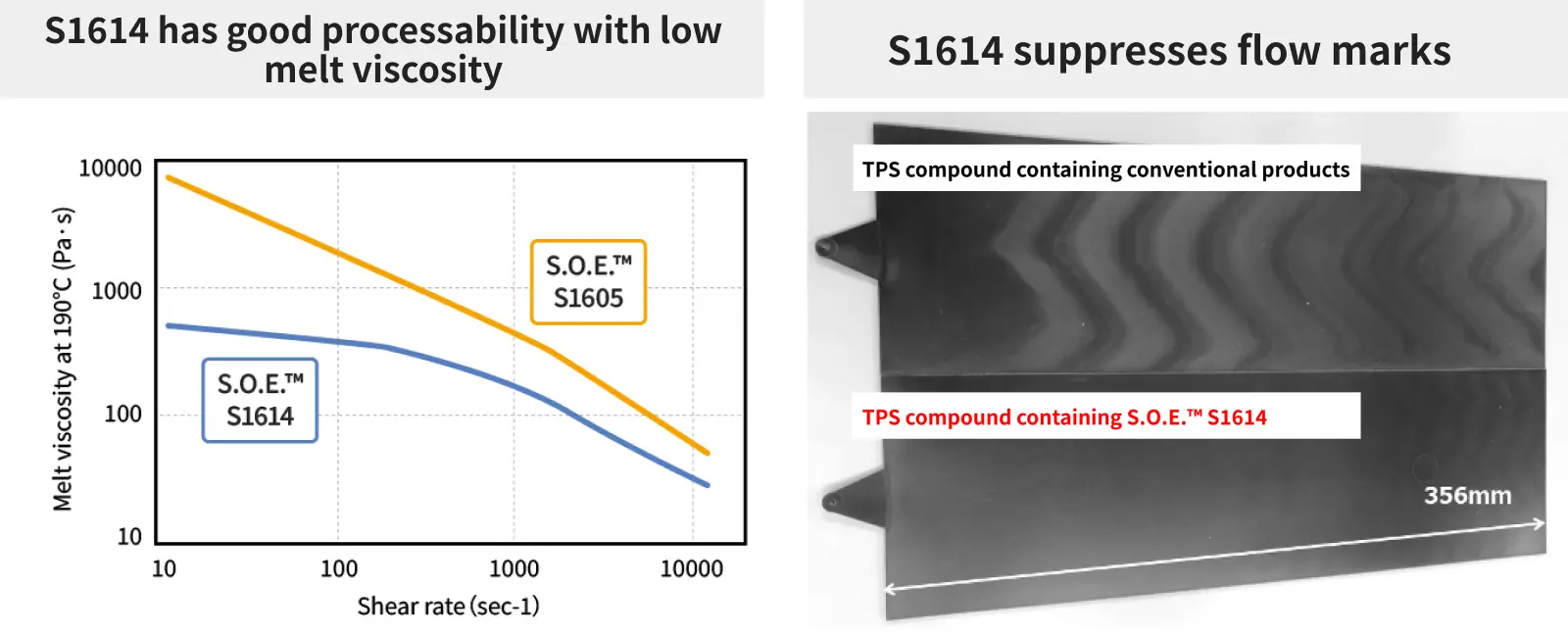

Styrolbasierte Elastomerverbindungen (TPS) können im Spritzgussverfahren verarbeitet werden und bieten gegenüber anderen Methoden wie Extrusionsvakuumformen Vorteile hinsichtlich Zykluszeit, Umweltfreundlichkeit und Kosten. Bei geringer Fließfähigkeit der TPS-Verbindung können jedoch bei großen, komplex geformten Verkleidungsteilen Formfehler wie unvollständige Füllungen und Fließlinien auftreten. Zudem kann bei einer Erhöhung der Fließfähigkeit die Abriebfestigkeit und mechanische Festigkeit abnehmen, was die Einhaltung der Anforderungen an Innenverkleidungen erschwert.

S.O.E.™ S1614 ist ein Typ mit deutlich verbesserter Fließfähigkeit. Mit S1614 kann die Fließfähigkeit der TPS-Verbindung erhöht werden. Gleichzeitig weist sie eine Abriebfestigkeit und mechanische Festigkeit auf, die mit anderen S.O.E.™-Typen vergleichbar ist. Diese Vorteile ermöglichen die Formgebung großer, komplexer Verkleidungsteile.

S.O.E.™ verbessert die Recyclingfähigkeit von Innenverkleidungsteilen

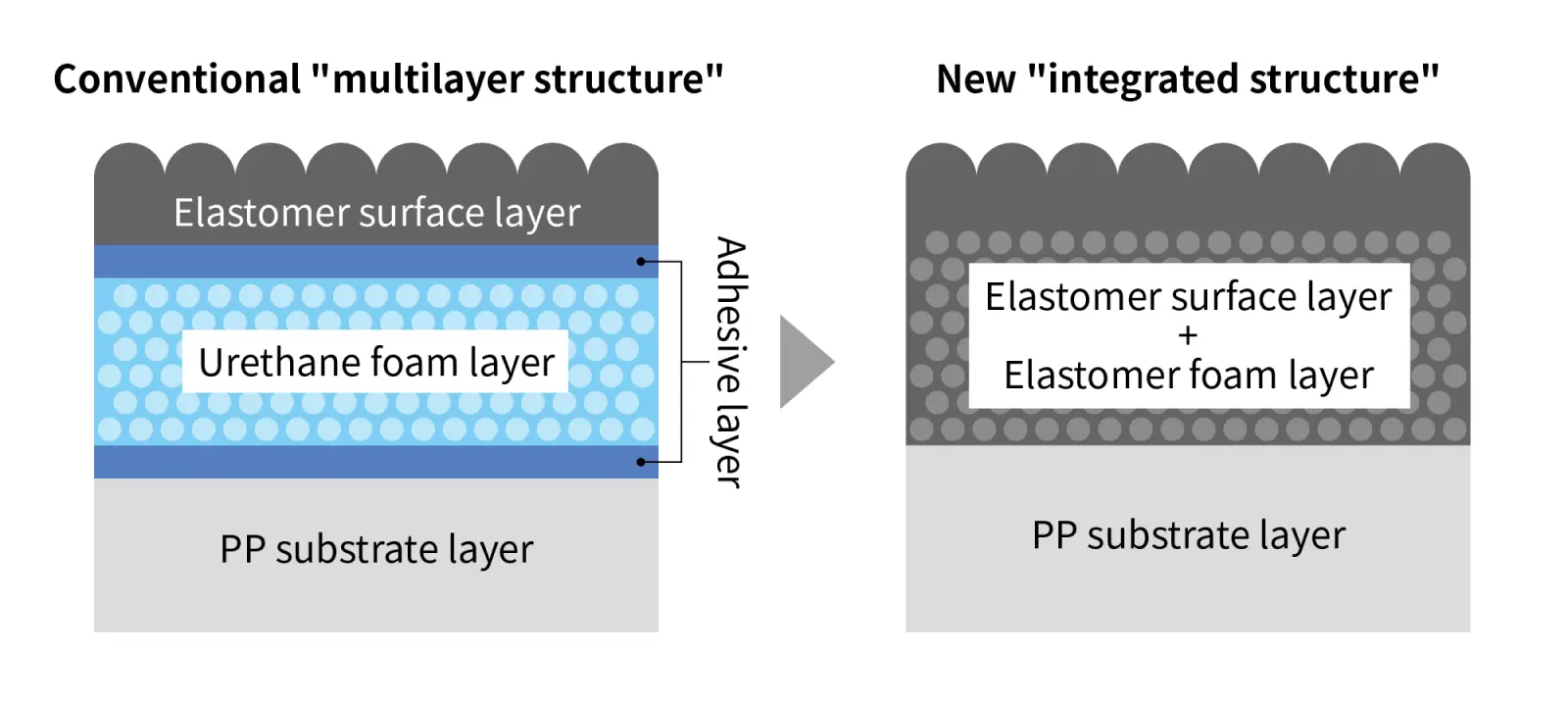

Weiche Innenverkleidungsmaterialien enthalten üblicherweise eine Polyurethanschaumschicht zwischen Basisschicht und Verkleidungsschicht, um eine angenehme Haptik und ein hochwertiges Gefühl zu erzielen. Allerdings sind das Polyurethan der Schaumschicht und die TPS-Verbindung der Verkleidungsschicht nicht kompatibel, was das Recycling durch die notwendige Trennung der Schichten erschwert.

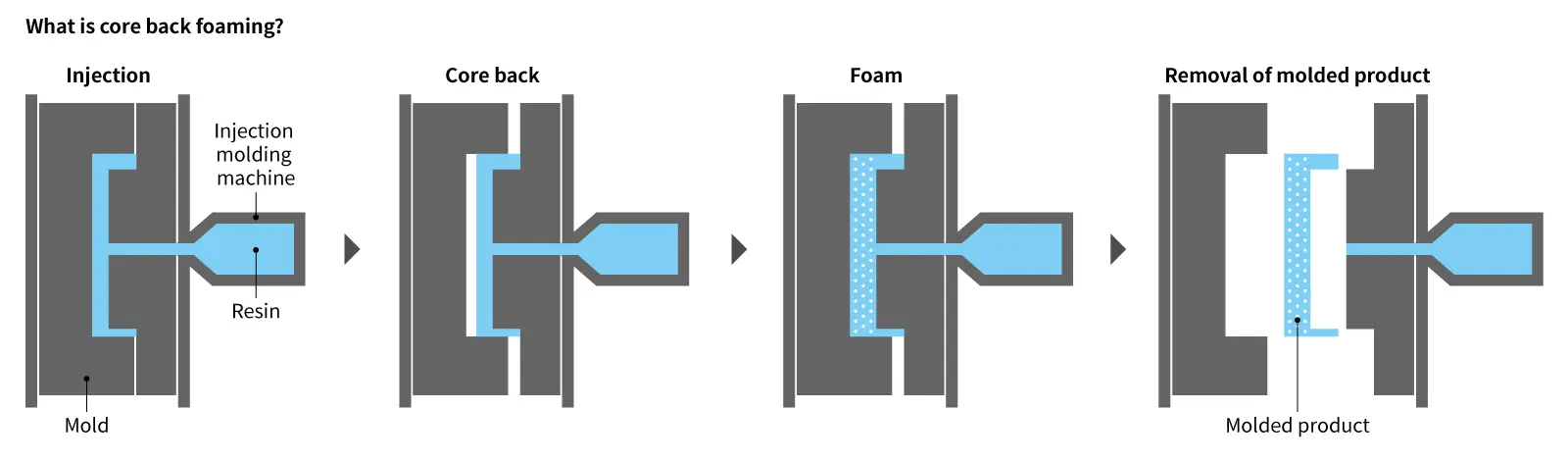

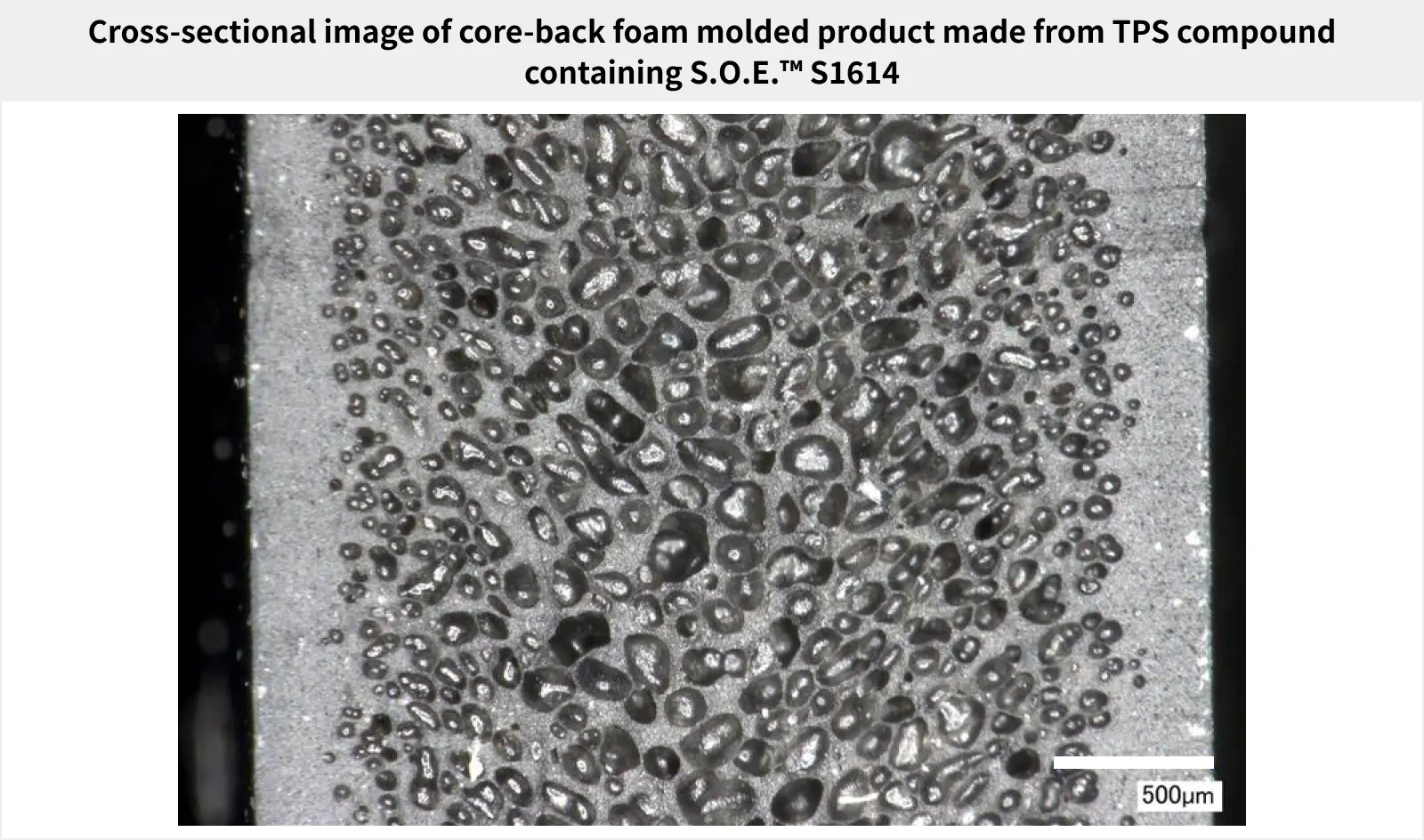

Als Lösung für diese Herausforderung wird das „Core-Back-Injektionsschaumverfahren“ mit einer TPS-Verbindung, die S.O.E.™ enthält, vorgeschlagen. Dabei werden Schaum- und Verkleidungsschicht gleichzeitig ausschließlich mit TPS-Verbindung geformt. Eine TPS-Verbindung mit chemischem Treibmittel und S.O.E.™ wird in eine Form eingebracht, die anschließend in Dickenrichtung geöffnet wird, um Schaumzellen zu erzeugen. Es wurde bestätigt, dass mit einer TPS-Verbindung mit S.O.E.™ S1614 eine hochwertige Schaumverkleidung mit geschlossenen Zellen hergestellt werden kann.

Innenverkleidungsmaterialien, die ausschließlich aus TPS-Verbindung bestehen, erfordern keine Trennung, da sowohl das PP-Basissubstrat als auch die Elastomerschicht thermoplastisch sind – im Gegensatz zur Kombination aus Polyurethanschaum und Elastomerverkleidung. Die gleichzeitige Formgebung bietet zudem Potenzial zur Kosten- und CO2-Reduktion durch Prozessoptimierung.

Anwendungen mit S.O.E.™ als Rohstoff für TPS-Verbindungen

Es kann in verschiedenen Bereichen der Fahrzeuginnenausstattung eingesetzt werden. Neben Automobilen ist auch der Einsatz in Bürostühlen und anderen Anwendungen möglich.

Empfohlene Typen für Anwendungen in Innenverkleidungen

Weitere Anwendungen im Automobilbereich entdecken

*Diese Website wurde mithilfe eines KI-gestützten automatischen Übersetzungstools ins Deutsche übersetzt. Während die englische Originalversion überprüft wurde, wurde die übersetzte Version nicht vollständig kontrolliert. Daher können Ungenauigkeiten oder Interpretationsunterschiede bestehen. Bei wichtigen Informationen konsultieren Sie bitte die englische Version oder kontaktieren Sie uns direkt.