Ottenere rivestimenti interni ad alto valore aggiunto con S.O.E.™

S.O.E.™ è ampiamente utilizzato come materia prima per composti elastomerici stirenici (TPS) impiegati nei rivestimenti interni. Migliora diverse proprietà dei rivestimenti interni, come tattilità, aspetto, resistenza all'abrasione e ai graffi. Contribuisce inoltre alla riciclabilità dei componenti interni tramite la "schiumatura a iniezione core back".

S.O.E.™ conferisce ai rivestimenti interni un'eccellente tattilità e resistenza all'abrasione

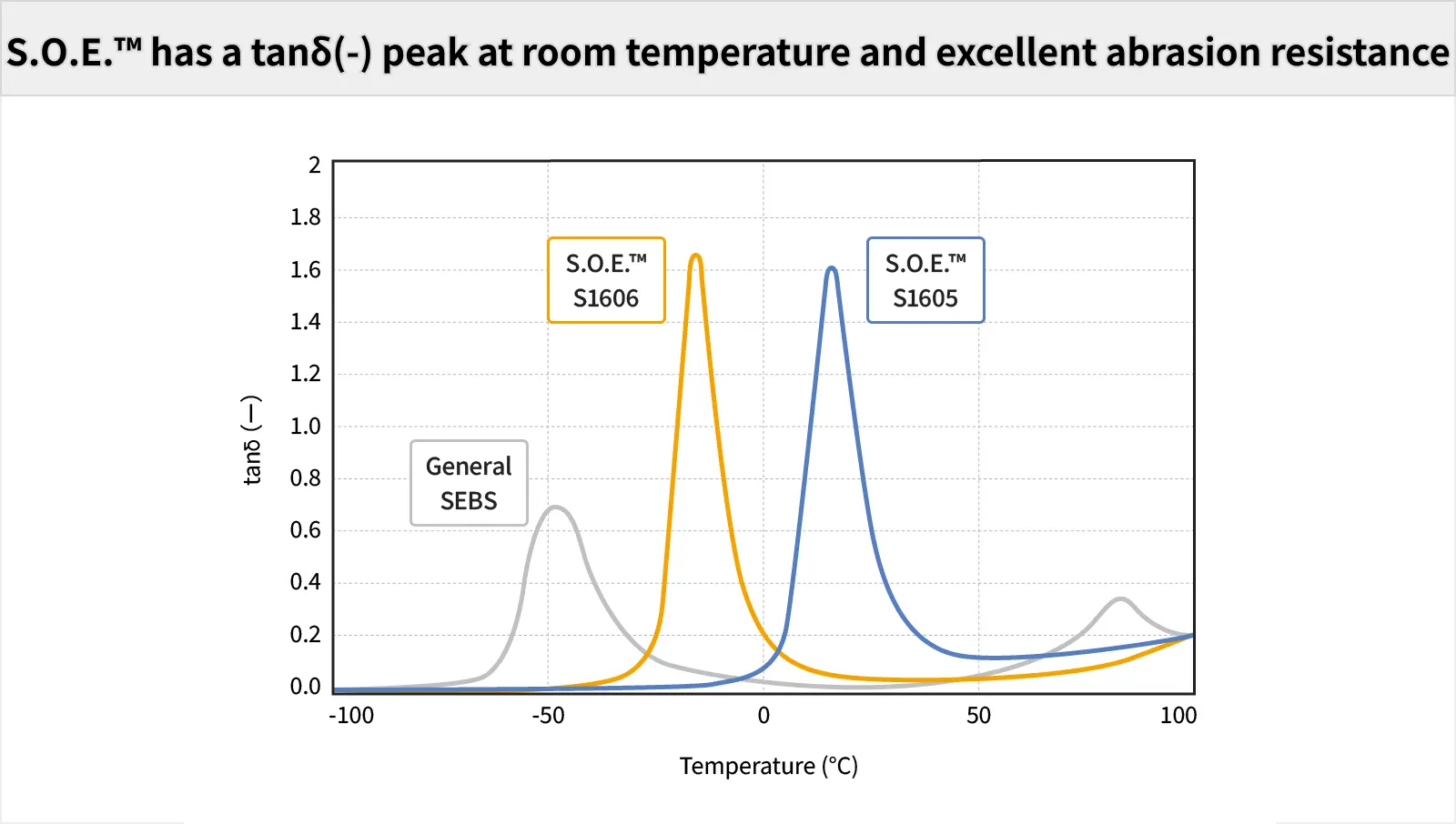

S.O.E.™ è un materiale con temperatura di transizione vetrosa (picco tanδ) a temperatura ambiente, che comporta un significativo rilassamento delle tensioni a temperatura ambiente. L'utilizzo di S.O.E.™ come materia prima consente di migliorare il composto TPS con ottima tattilità e resistenza all'abrasione e ai graffi, ottenendo rivestimenti interni ad alto valore aggiunto.

Inoltre, per i componenti interni che in precedenza richiedevano la verniciatura a causa di una resistenza all'abrasione insufficiente, è possibile valutare un design senza verniciatura.

I nuovi gradi S.O.E.™ consentono lo stampaggio di grandi componenti interni

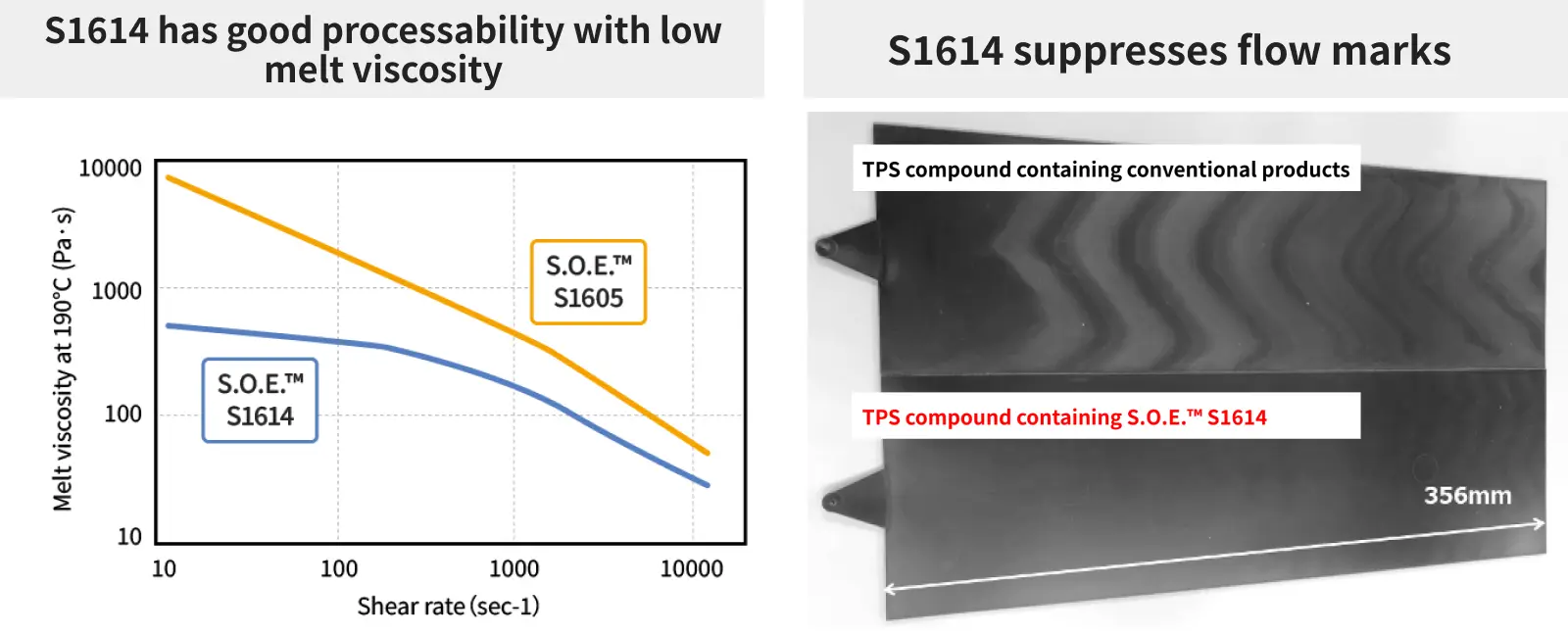

I composti elastomerici stirenici (TPS) possono essere stampati a iniezione e, rispetto ad altri metodi come lo stampaggio per estrusione sottovuoto, offrono vantaggi in termini di tempi di ciclo, sostenibilità ambientale e costi. Tuttavia, se il composto TPS ha bassa fluidità, durante lo stampaggio di componenti interni di grandi dimensioni e forme complesse possono verificarsi difetti come colate incomplete e segni di flusso. Inoltre, generalmente, migliorare la fluidità dei composti TPS può ridurre la resistenza all'abrasione e la resistenza meccanica, rendendo difficile soddisfare gli standard per i rivestimenti interni.

S.O.E.™ S1614 è un grado con fluidità notevolmente migliorata. Con S1614, la fluidità del composto TPS può essere aumentata. Inoltre, presenta resistenza all'abrasione e resistenza meccanica equivalenti agli altri gradi S.O.E.™. Questi vantaggi consentono lo stampaggio di grandi componenti interni con forme complesse.

S.O.E.™ migliora la riciclabilità dei componenti interni

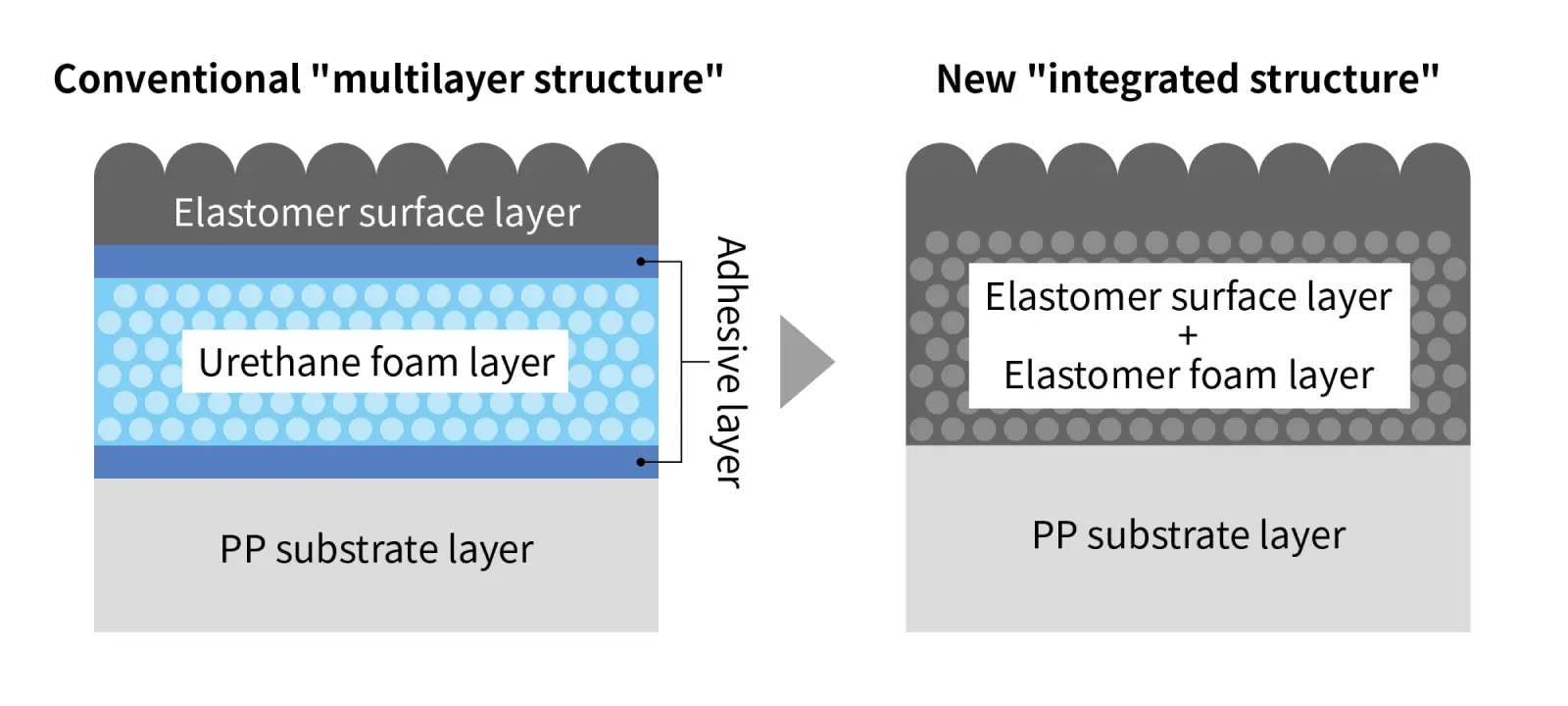

Tipicamente, i materiali morbidi per rivestimenti interni includono uno strato di schiuma di poliuretano tra lo strato di base e quello di rivestimento, ottenendo una piacevole tattilità e una sensazione di pregio. Tuttavia, il poliuretano della schiuma e il composto TPS dello strato di rivestimento sono incompatibili, rendendo difficile la separazione degli strati durante il riciclo dei materiali per rivestimenti interni.

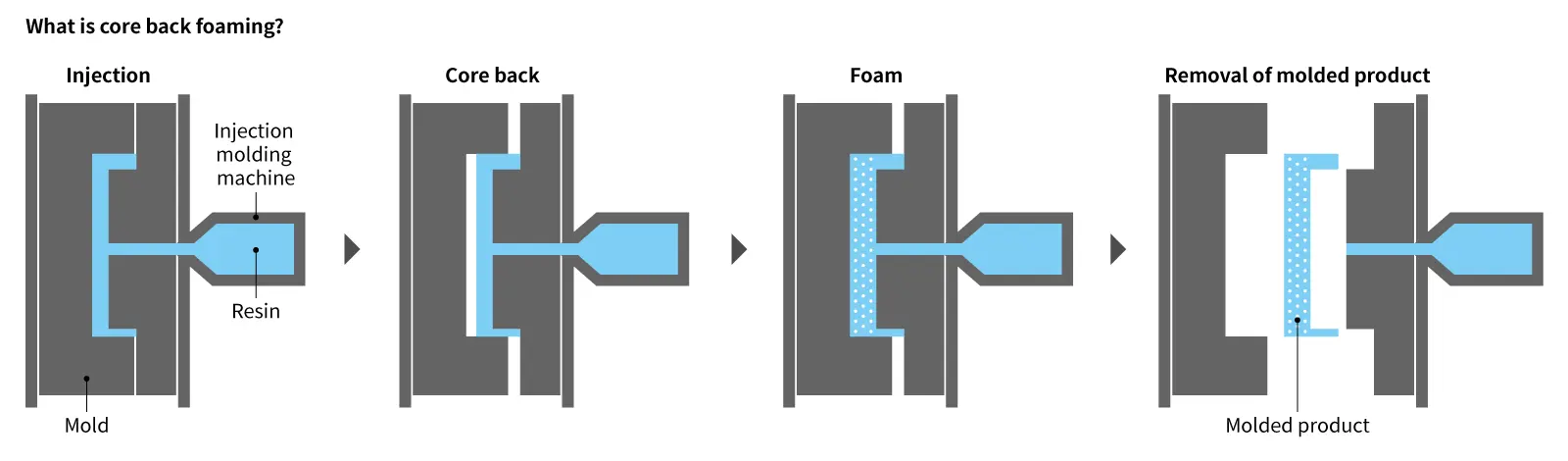

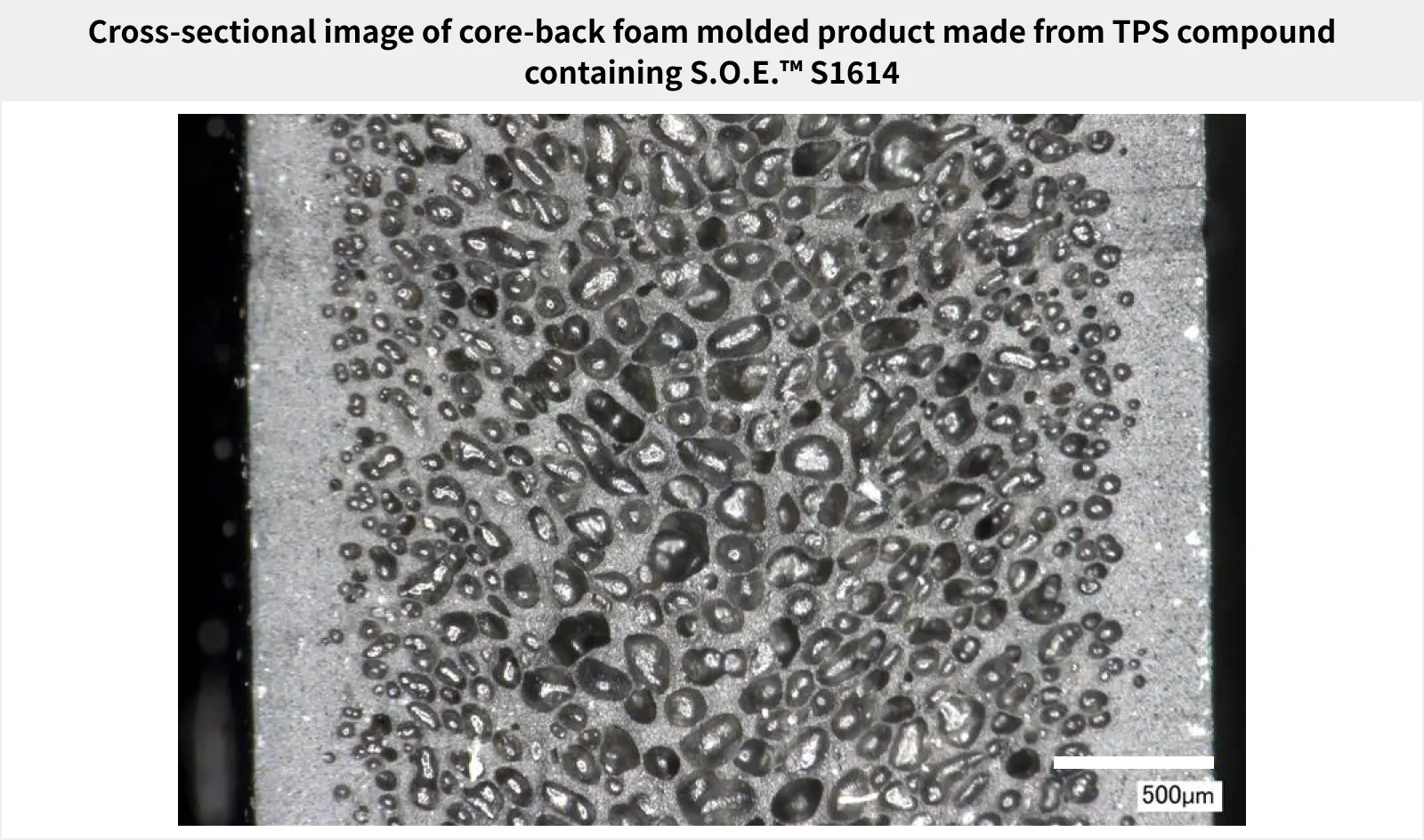

Come soluzione a questa sfida, proponiamo la "schiumatura a iniezione core back" con composto TPS contenente S.O.E.™, che consente di stampare contemporaneamente lo strato di schiuma e quello di rivestimento utilizzando solo composto TPS. In questo metodo, un composto TPS contenente un agente espandente chimico e S.O.E.™ viene iniettato nello stampo, che viene poi aperto in direzione dello spessore per creare celle di schiuma. È stato confermato che l'utilizzo di un composto TPS contenente S.O.E.™ S1614 permette di ottenere un rivestimento schiumato di qualità con celle chiuse.

I materiali per rivestimenti interni realizzati esclusivamente con composto TPS eliminano la necessità di separazione, poiché sia il substrato di base in PP sia lo strato elastomerico sono termoplastici, a differenza della combinazione di schiuma di poliuretano e rivestimento elastomerico. Lo stampaggio simultaneo offre inoltre potenzialità di riduzione dei costi e delle emissioni di CO2 tramite l'ottimizzazione dei processi.

Applicazioni con S.O.E.™ come materia prima per composti TPS

Può essere utilizzato in diverse aree dei rivestimenti interni automobilistici. Oltre che per le automobili, trova impiego anche in sedie da ufficio e altre applicazioni.

Gradi consigliati per applicazioni di rivestimenti interni

Esplora altre applicazioni automobilistiche

*Questo sito è stato tradotto in italiano utilizzando uno strumento di traduzione automatica basato sull’intelligenza artificiale. Sebbene il contenuto della versione originale in inglese sia stato verificato, la versione tradotta non è stata interamente controllata. Pertanto, potrebbero esserci imprecisioni o differenze di interpretazione. Per informazioni importanti, si prega di consultare la versione inglese o di contattarci direttamente.