製品加工ガイド 接着・締結

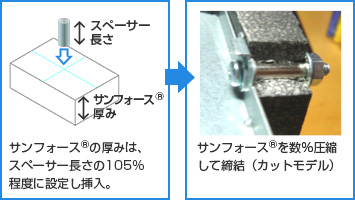

サンフォース®の成形品を金属フレームや別部品との締結する際の一例です。

素材自体の強度を活かして、ネジ等での固定も可能です。

ナット、中空スペーサー、ワッシャ、小ネジによる固定。発泡体が潰れ切ってしまわない様にスペーサーや、面で固定する為のワッシャー使用を推奨しています。

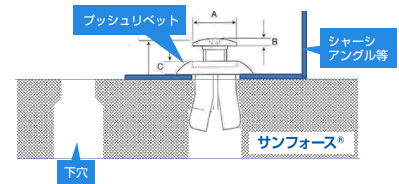

プラスチックリベット

爪付ナット

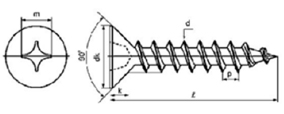

タッピング・ビスによる締結

サンフォース®への直接タッピングによるビス締結も可能です。

タッピング・ビス JIS1種

- 締結方法

- 下穴なしで直接タップ

- ビズの全長

- 何れも20mm

注意)M5以上は、必ず下穴を開けてご使用ください。

M4以下であっても、割れの発生を抑制するために、下穴施工を推奨します。

接着剤使用例

サンフォース®は接着剤による固定も可能です。サンフォース®との接着性の相性や、作業性、位置決め、固着時間、耐久性など総合的に踏まえて、下記接着剤を推奨しています。

なお、使用環境等により適切な接着剤は異なりますので、詳細はお問い合わせ下さい(お問い合わせはこちら)。

| 金属板(アルミ板及びSUS板)との接着、及びサンフォース®同士 | |||

|---|---|---|---|

| 接着剤銘柄・グレード | メーカー | 組織 | 備考 |

| スーパーX2 | セメダイン(株) | 特殊変性シリコン系 | 耐熱 -60~120℃ |

| SX720W | セメダイン(株) | アクリル変性シリコン系 | UL94 V-0認定 |

| 工作用速乾クリア | セメダイン(株) | アクリル変性シリコン系 | |

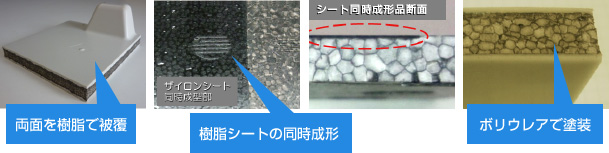

サンフォース®の二次加工例

成形品表面の性能向上

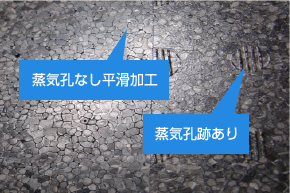

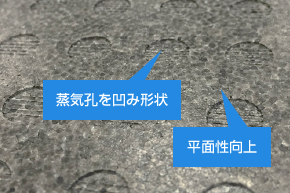

金型表面を加飾化・特殊加工する事により、表面の美粧性や平面性が向上します。

薄物成形品であれば、蒸気孔なしの表面も一部可能です。

蒸気孔を凹み形状にする事もできます。

樹脂シートや表皮を貼付け、美粧性、耐久性、止水性等を付与。