S.O.E.®で内装表皮の

高付加価値化を実現

S.O.E.®は、内装表皮材として活用されるスチレン系エラストマー(TPS)コンパウンドの原料として活躍しています。内装表皮に優れた触感や外観、耐摩耗性・耐傷つき性などを付与できます。また、「コアバック射出発泡成形」で内装表皮部品のリサイクル性の向上にも貢献します。

S.O.E.®で、触感や耐摩耗性に優れる内装表皮を実現

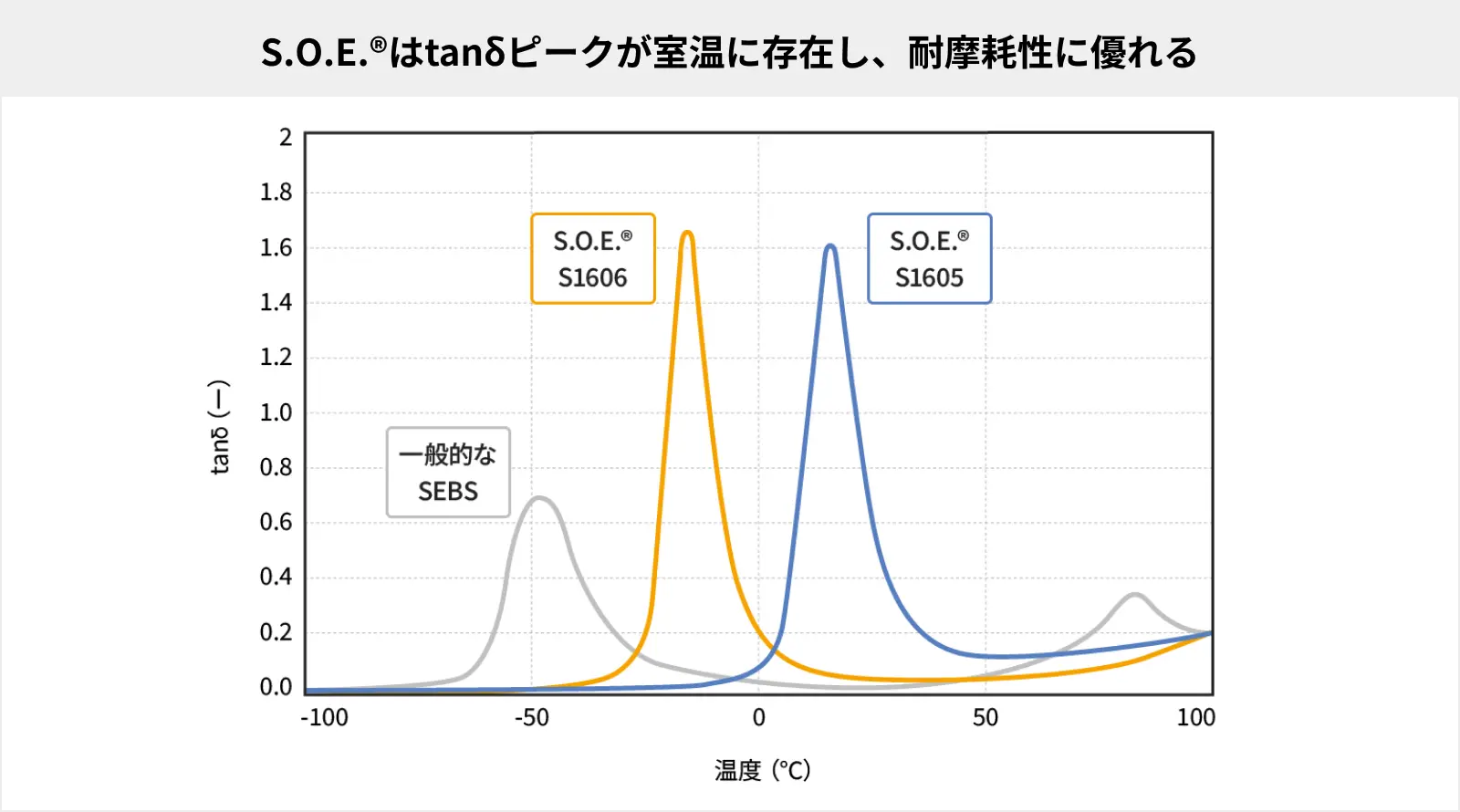

S.O.E.®は、ガラス転移温度(tanδピーク)が室温に存在し、常温での応力緩和が大きい素材です。そのため、S.O.E.®を原料として使用することで、TPSコンパウンドに優れた触感や耐摩耗性・耐傷つき性を付与することができ、内装表皮の高付加価値化を実現できます。

また、従来耐摩耗性不足が理由で塗装を必要としていた表皮において、無塗装化を検討することも可能になります。

S.O.E.®の新グレードで、大型表皮部品の成形も可能に

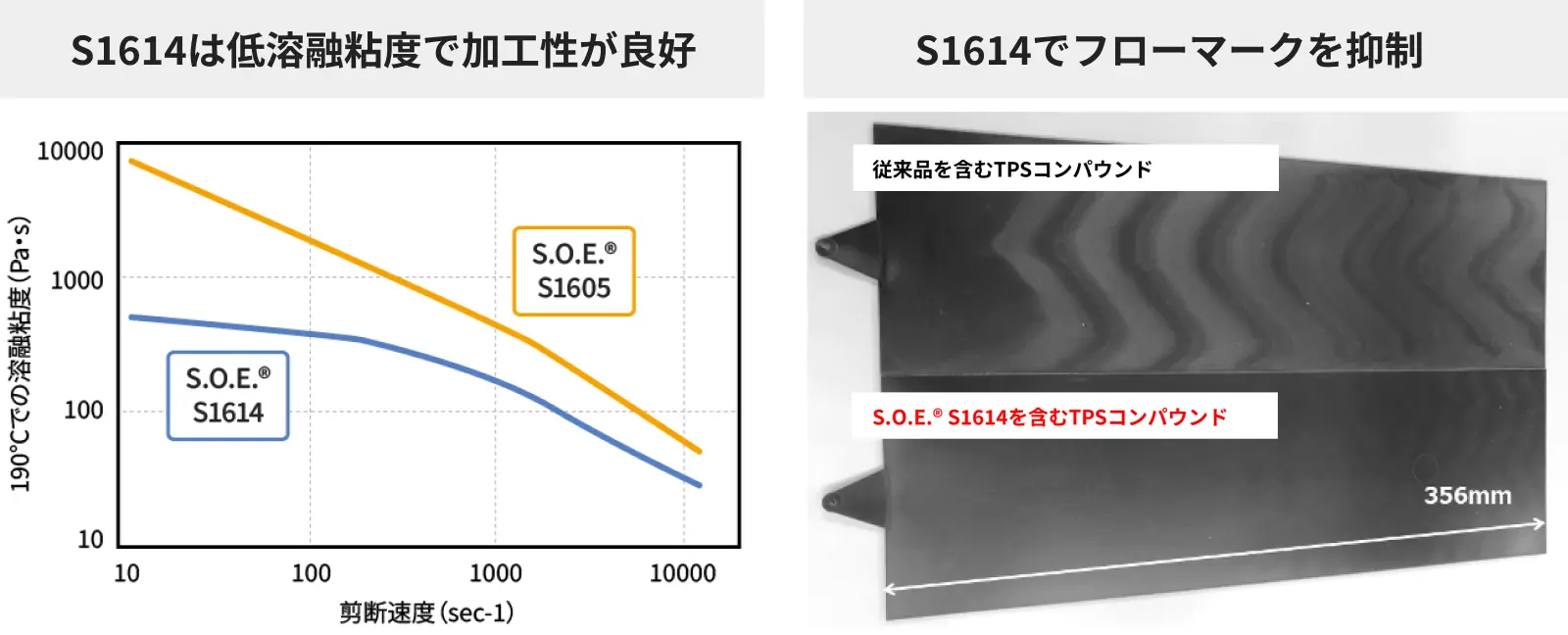

スチレン系エラストマー(TPS)コンパウンドは射出成形が可能で、その他の押出真空成形等と比べて、成形サイクルが短く、環境面やコスト面でメリットがあります。しかしTPSコンパウンドの流動性が低いと、複雑な形状の大型表皮部品を成形する際に、ショートショットやフローマークなどの成形不良が生じてしまいます。また一般的にTPSコンパウンドは、流動性を改善しようとすると耐摩耗性や機械強度が低下してしまい、内装表皮としての基準を満たせないこともあります。

S.O.E.®のS1614は、流動性を大幅に改善したグレードです。そのため、S1614を添加することで、TPSコンパウンドの流動性を高めることができます。さらに、S.O.E.®の他グレードと同等の耐摩耗性や機械強度も発現します。これらにより、形状が複雑で大型な表皮部品の成形を実現します。

S.O.E.®が内装表皮部品のリサイクル性を高める

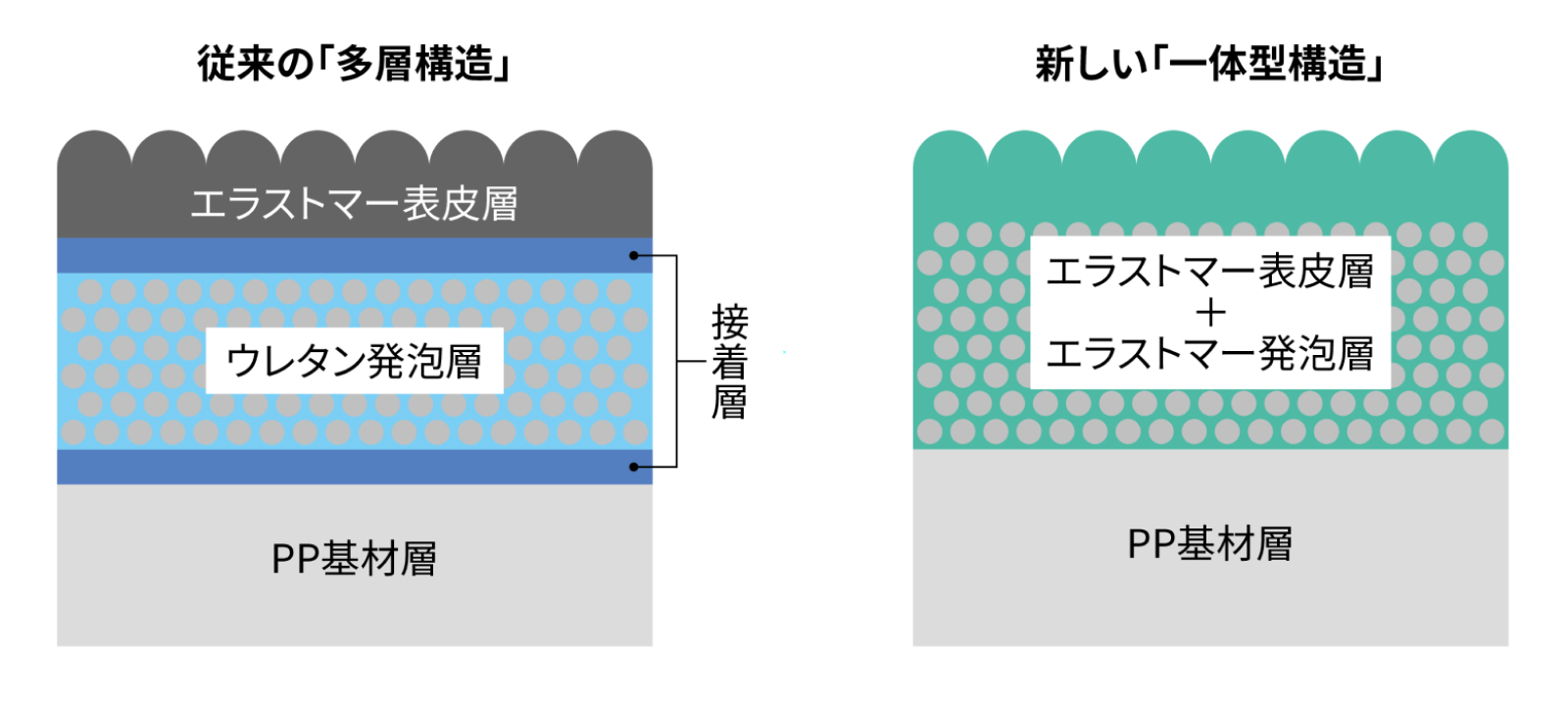

通常、ソフトタイプの内装表皮材は基材層と表皮層の間にウレタン発泡層を挟むことで良触感や高級感を演出しています。しかし、発泡層のウレタンと表皮層のTPSコンパウンドは非相容であり、内装表皮材をリサイクルする際には、各層の分別が必要になるという課題があります。

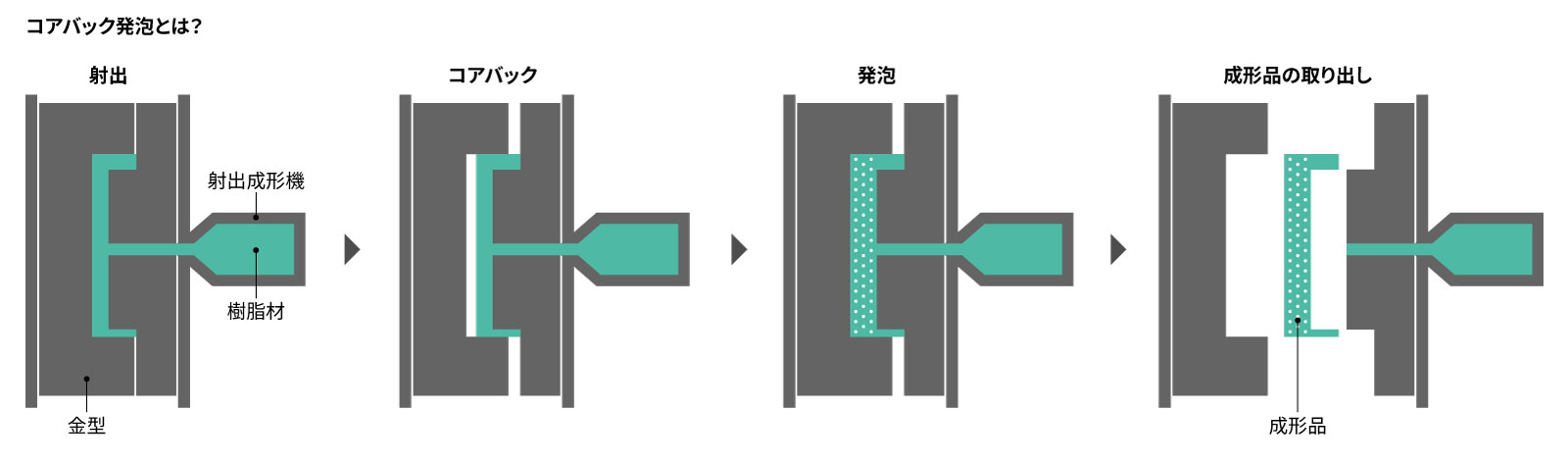

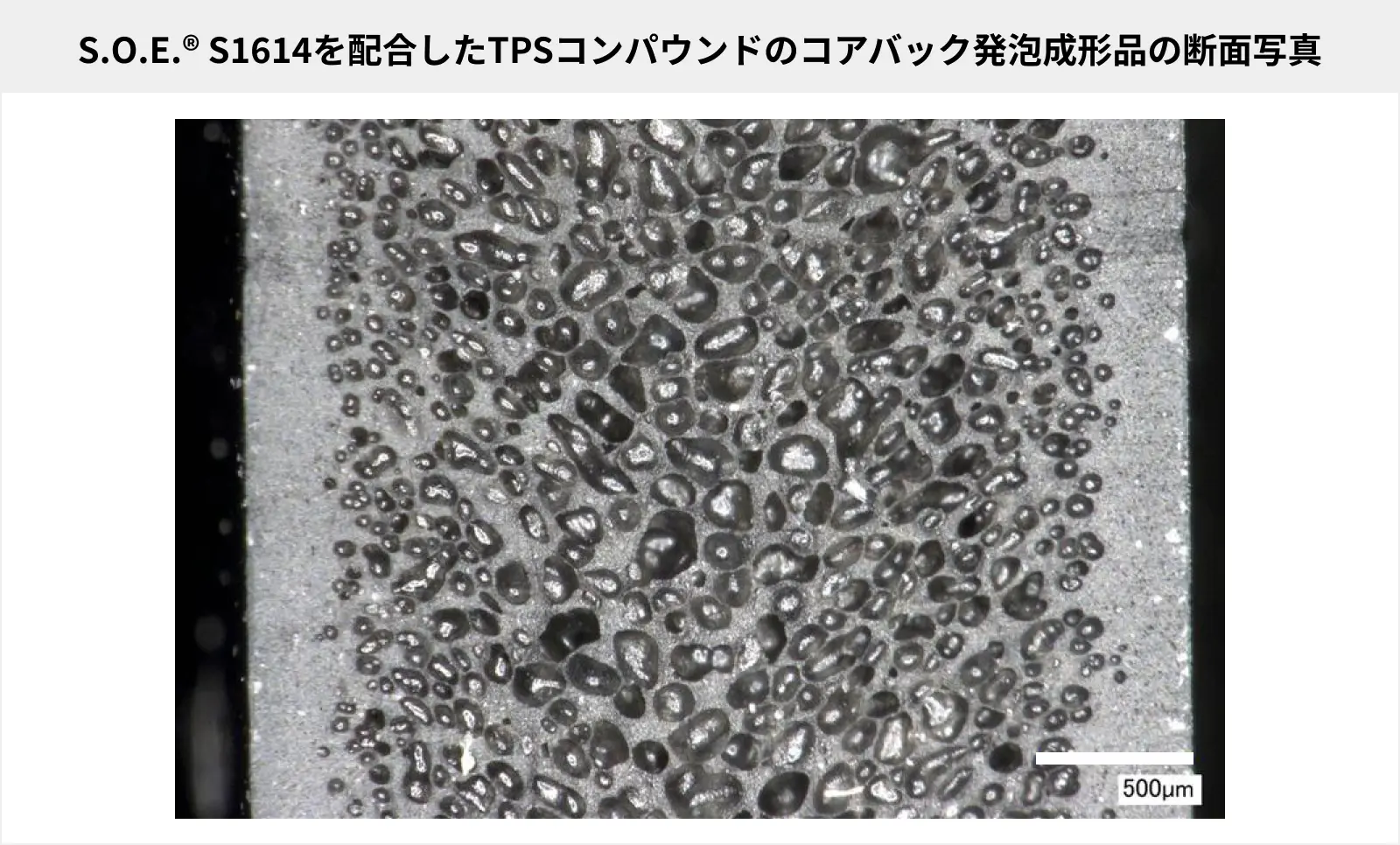

その課題を解決する方法として、TPSコンパウンドのみで発泡層と表皮層を同時に成形する「S.O.E.®配合のTPSコンパウンドを用いたコアバック射出発泡成形」をご提案します。これは、化学発泡剤を含有したS.O.E.®配合のTPSコンパウンドを金型に充填させた後、厚み方向に金型を開くことで発泡セルを生成させる成形方法です。S.O.E.®S1614を配合したTPSコンパウンドによって、独立気泡を持つ良好な発泡表皮を成形できることが確認されています。

TPSコンパウンド単独で構成された内装表皮材は、PP基材とエラストマー層が共に熱可塑性であるため、ウレタン発泡層とエラストマー表皮層の組み合わせと異なり、分別が不要になります。また、同時に成形することにより、工程削減によるコストダウン・CO2削減も期待できます。

S.O.E.®をTPSコンパウンド原料とした素材の活用事例

自動車内装の表皮素材として様々な箇所にご使用いただけます。自動車だけでなく、オフィスチェアなどにも活用することが可能です。