Loading...

事例紹介

課題

工場の見える化、ヒューマンエラー防止

工場の蒸気の利用状況を「見える化」して、蒸気ロスを削減したい

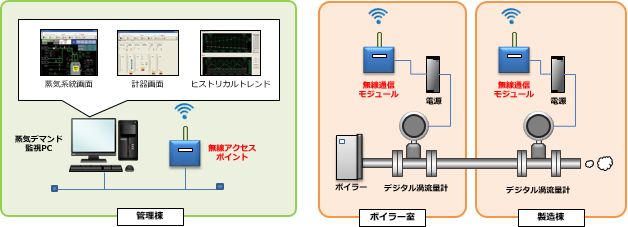

電気配線が難しい場所でも、計器より情報を取得。「製造工程管理(生産実績収集)システム」で蒸気利用状況を見える化、蒸気ロスの削減を実現しました。

導入前の課題と背景

蒸気漏れはエネルギーロスにつながるため、蒸気漏れの早期発見と確実な対策が必要です。C社様でも、蒸気ライン設備の省エネが課題になっており、エネルギーコストの削減を行いたいという要望をお持ちでした。蒸気の利用状況を「見える化」することで工場の蒸気ロスを削減し、製造設備を利用していないのに蒸気を作っていないか、蒸気漏れがないか監視することが必要でした。

製造工程管理(生産実績収集)システム の特徴

- ■配管構造と電気接続が難しい工場内においても、ワイヤレス計器を活用することで、蒸気デマンド監視を実現します。

- ■SCADAと組み合わせることで、設備の利用状況を「見える化」します。

- ■急激な蒸気デマンド変動に対しては、警報による監視ができます。

- ■緩やかな蒸気デマンド変動に対しては、日報・月報の積算値およびヒストリカルトレンドによる傾向管理ができます。

- ■今後の蒸気ライン設備(保温、トラップ、温調弁)のメンテナンスに役立てることができます。

導入効果

- ■製造設備を利用していないのに蒸気を作っていないか、蒸気漏れがないか監視することができるようになりました。

- ■蒸気の利用状況を「見える化」すること、工場の蒸気ロスを削減することができるようになりました。

- ■その結果、サービス導入前に比べ、蒸気発生にかかるエネルギーコストを3~5%削減することができました。

システム構成例

- 工場の蒸気の利用状況を「見える化」して、蒸気ロスを削減したい

- 防爆エリアでのヒューマンエラーを防止し、製造ロス削減と製造管理を徹底したい

- 防爆エリアの製造実績を手書きしていて、書き・読み間違い発生が問題

- 機械巻き込まれ事故発生時に『作業員の安全を最優先する仕組み』を確立したい