Loading...

事例紹介

課題

工場の見える化、ヒューマンエラー防止

防爆エリアでのヒューマンエラーを防止し、製造ロス削減と製造管理を徹底したい

防爆エリアでの計量ミス・誤投入防止といったヒューマンエラーを防止し、製造ロスを削減。製造トレーサビリティと製造管理の徹底も実現しました。

導入前の課題と背景

化学工業メーカーのH社様では、原料の投入間違いによる製造ロスが発生し、納期遅延、他の生産計画の予定変更、設備復旧等に多くの時間を要するという事態が起きていました。この事態に際し、顧客から「製造実績を証明してほしい」という要望がありましたが、H社様が採用していた手書きの実績書では納得してもらうことが難しい状況でした。事実、ペーパーで記録・管理している製造実績は、計量値の書き間違いや筆跡による読み間違いが発生していました。投入原料確認や計量値の計算間違い防止のためにダブルチェックを要するという問題もあり、システム化したいが、防爆エリアのためIT化が困難という課題を抱えていらっしゃいました。

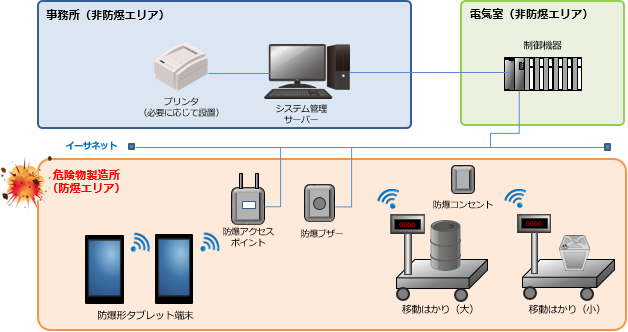

防爆ソリューション の特徴

- ■お客様の設備や要件に応じた適切な機器・計器を選定します。

- ■すべて国内検定品の機種を選定し、コンプライアンスを遵守します。

- ■防爆エンジニアリングも得意としており、防爆機器の選定・施工だけではなく、防爆講習会や消防申請などについてもご支援します。

- ■システム構築だけでなく、設備保全計画および実施、各種メンテナンスやシステム保守も併せて対応します。

- ■ピッキングする原料および投入釜にラベルを貼付し、防爆形操作端末で指図と照合します。

- ■防爆形操作端末で原料投入毎に照合を行うことで、投入順、投入忘れを防止します。

- ■防爆形操作端末が必要な投入量を表示するとともに、設定値到達前にブザーでお知らせすることで、計量間違いを防止します。

- ■投入量を自動でデータ収集するため、計算・転記・入力に要する時間を削減し、業務負荷低減に貢献します。トレーサビリティとしても活用が可能です。

- ■業界初となる防爆形計量器無線I/Fを利用し、省配線/省スペースを実現します。

導入効果

- ■システムの導入が困難だった防爆エリアにおいて、導入が実現されました。

- ■従来は原料投入前のチェック機能がありませんでしたが、システムによる判別が可能になり、製造ロスの削減が実現しました。

- ■人的作業のため作業履歴が不透明でしたが、システム導入によって製造トレーサビリティが実現し、製造管理の徹底につながりました。

システム構成図

- 工場の蒸気の利用状況を「見える化」して、蒸気ロスを削減したい

- 防爆エリアでのヒューマンエラーを防止し、製造ロス削減と製造管理を徹底したい

- 防爆エリアの製造実績を手書きしていて、書き・読み間違い発生が問題

- 機械巻き込まれ事故発生時に『作業員の安全を最優先する仕組み』を確立したい