Loading...

事例紹介

課題

工場の見える化、ヒューマンエラー防止

機械巻き込まれ事故発生時に『作業員の安全を最優先する仕組み』を確立したい

製造設備による事故を防止し、万が一制御機能が壊れたとしても、作業員の安全を損なわない設備運用が可能になりました。

導入前の課題と背景

製造品の配送ラインにおいては、単一故障で安全機能を損なわないこと、かつ単一故障はできる限り検出されることが求められます。

I社様においては、万一、作業員が機械に巻き込まれた際に安全を優先するための仕組みが確立されていないという課題を抱えていらっしゃいました。

本サービスの特徴

- ■機械装置の安全カテゴリに応じた安全回路を導入することによって、安全の確保と適正コストを実現します。

- ■ハード側とソフト側の2つの規格に沿った安全設計を行います。

- ■設計~製作~現地工事~試運転調整の一貫したソリューションを提供します。

- ■万一、安全機能の一部に故障が生じても、全体として安全機能は損なわれません。

- ■各機器からのフィードバックにより二重化する安全システムの監視を行い、インターロック(再起動防止)をとります。

導入効果

- ■配送ラインにおける機械への巻き込まれ、挟み込まれを防ぐ安全制御装置の故障を防止することで、安全レベルを下げない運用が可能になりました。

- ■作業員の安全性が確保され、強力に労働災害を防止する環境が実現しました。

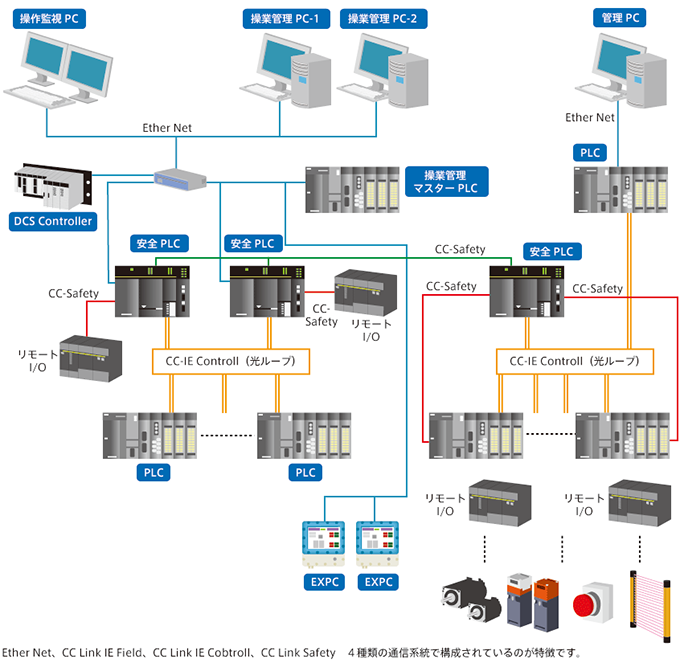

システム構成例

- 工場の蒸気の利用状況を「見える化」して、蒸気ロスを削減したい

- 防爆エリアでのヒューマンエラーを防止し、製造ロス削減と製造管理を徹底したい

- 防爆エリアの製造実績を手書きしていて、書き・読み間違い発生が問題

- 機械巻き込まれ事故発生時に『作業員の安全を最優先する仕組み』を確立したい