Loading...

事例紹介

課題

工場の見える化、ヒューマンエラー防止

防爆エリアの製造実績を手書きしていて、書き・読み間違い発生が問題

持ち込める設備が限定される防爆エリアにおいて、「製造工程管理(生産実績収集)システム」を導入。

作業ミスや原料ロスを削減しました。

導入前の課題と背景

製造現場では品質管理に対するハードルが日々高くなっています。特に品質が厳しい製品を製造している現場では、投入原料、計量値、作業時間を正しく記録しなければ、製品として信頼が得られないことも考えられます。製造実績書も手書きでは何度もチェックが必要になり、一品の製造に対しても多くの労力が必要となります。そのため現場業務の簡素化、精度向上、人的エラーを防止するために製造工程管理システムの導入が求められています。

F社様においても、製造実績の記録が手書きであるため、書き・読み間違いの発生などの課題を抱えていらっしゃいましたが、持ち込める設備が限定される防爆エリアで製造工程管理システムを導入できる業者がなく、システム開発から工事まで一貫できる業者ということで、当社をお選びいただきました。

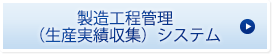

製造工程管理(生産実績収集)システム の特徴

- ■システム構築から現場工事まで一貫して対応します。

- ■現場の業務に合わせてシステムを開発するため、パッケージソフトに業務が依存されることはありません。

- ■計量器や計装機器についても、お客様の環境に合わせて選定します。

- ■作業場所が防爆エリアであっても、適切なソリューションをご提案します。

- ■PCより信頼性の高い製造実績書を出力するので、ユーザ様の厳しい管理基準をクリアします。信頼のある取引を継続するためのソリューションとして活用いただけます。

- ■製造のオペレータのスキルに依存されない製造環境を構築します。

導入効果

- ■計量や原料のピッキング実績を直接PCに記録できるようになったため、手書きによる書き・読み間違いといった人的エラーがなくなりました。

- ■過去の製造実績の記録がデータベース化されるため、問題が発生した場合に、過去の作業実績を検索しやすくなりました。

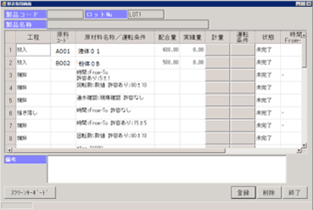

- ■システム導入前は、製造設備の稼働状態(撹拌時間、回転、温度)が正しく稼働しているのかが把握できない状態でしたが、設備にセンサーを付けることで、すべての稼働状態の自動取得が可能になり、設備が正しく動いている状態で製造したことを証明できるようになりました。

製造工程管理システムを活用した製造フローと画面の例

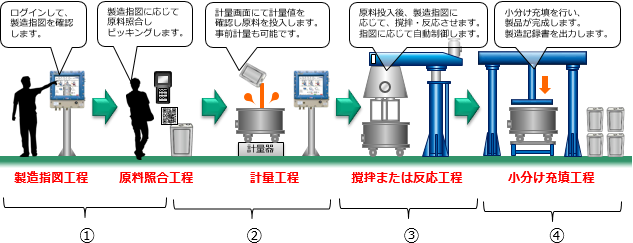

①工程指図画面

製造工程(指図)を表示し、作業担当者、作業の正誤判定、作業工数等を自動記録します。

②計量画面

原料の指定や計量値を表示し、原料照合工程と計量工程をミスが無いよう判定します。

③SCADAによる設備監視

製造設備の温度・圧力・撹拌時間などを記録し、適切に動いているかを監視します。

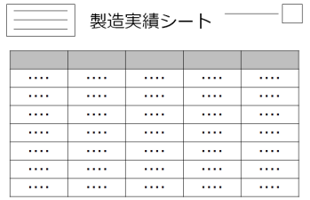

④製造実績書を出力

計量・作業履歴、設備稼働状況が記録され、製造実績書として出力します。

- 工場の蒸気の利用状況を「見える化」して、蒸気ロスを削減したい

- 防爆エリアでのヒューマンエラーを防止し、製造ロス削減と製造管理を徹底したい

- 防爆エリアの製造実績を手書きしていて、書き・読み間違い発生が問題

- 機械巻き込まれ事故発生時に『作業員の安全を最優先する仕組み』を確立したい