ポリオレフィンの接着課題と解決策

ポリオレフィン(PE・PP)は接着が難しい樹脂の一つです。本記事では、その理由と接着方法を解説し、PE・PPを接着可能な旭化成のエラストマー製品による異種材料接着ソリューションについてもご紹介します。

ポリエチレン・ポリプロピレンの接着が難しい理由

ポリオレフィン(ポリエチレン・ポリプロピレン、以下 PE・PP)は、官能基を持たない非極性構造です。接着剤が素材としっかり接着するためには、お互いを引き寄せる“手”となる官能基(極性)が必要です。しかし、ポリオレフィンはこの官能基を持たないため、極性を持つ一般的な接着剤では十分な接着強度を得るのが難しくなります。

ポリオレフィン(PE・PP)の接着を可能にする主な方法

ポリオレフィンを含む異種材料接着を実現するためには、いくつかのアプローチがあります。ここでは、代表的な3つの方法をご紹介します。

-

プライマー処理を行うプライマーは、被着体(接着対象)と接着剤の間に作用しやすい官能基を備えた材料です。ポリオレフィンの表面にプライマーを塗布すると、素材と接着剤の双方が反応しやすい環境がつくられ、比較的簡便な方法で接着強度を向上させられることが特長です。ただし、プライマーの種類を誤ると十分な接着力を得られない場合があるほか、プライマーを塗布したあとの時間管理や作業手順に注意しなければならないため、適切なプライマーの選定やプロセス設計が重要です。

-

プラズマ処理を行うプラズマ処理は、ガスから生成したプラズマを用いて、素材表面の油脂や汚れを除去すると同時に官能基を生成し、表面を高エネルギー化させる手法です。プラズマ処理を施したポリオレフィンは、極性を帯びやすくなるため、環境に配慮しつつ高い接着性を得られる方法として注目されています。しかし、プラズマ処理装置の導入にはある程度の設備投資が必要であること、処理後の接着工程において時間管理や保管環境に注意を払わなければならないことから、導入時のコストや運用面のハードルが存在します。

-

アンカー効果を活用するアンカー効果とは、被着体の表面を物理的あるいは化学的に荒らすことで、接着剤が“引っかかる”ようにして接着強度を高める効果です。サンドブラストや化学エッチングなどを行うことで、比較的シンプルな機械的手法で安定した強度が得られます。ただし、あまりに表面を荒らしすぎると素材自体がダメージを受けることがあり、材料によっては十分な効果が得られない可能性もあるため、適切な処理条件の見極めが必要です。

旭化成の独自技術を組み込んだエラストマー

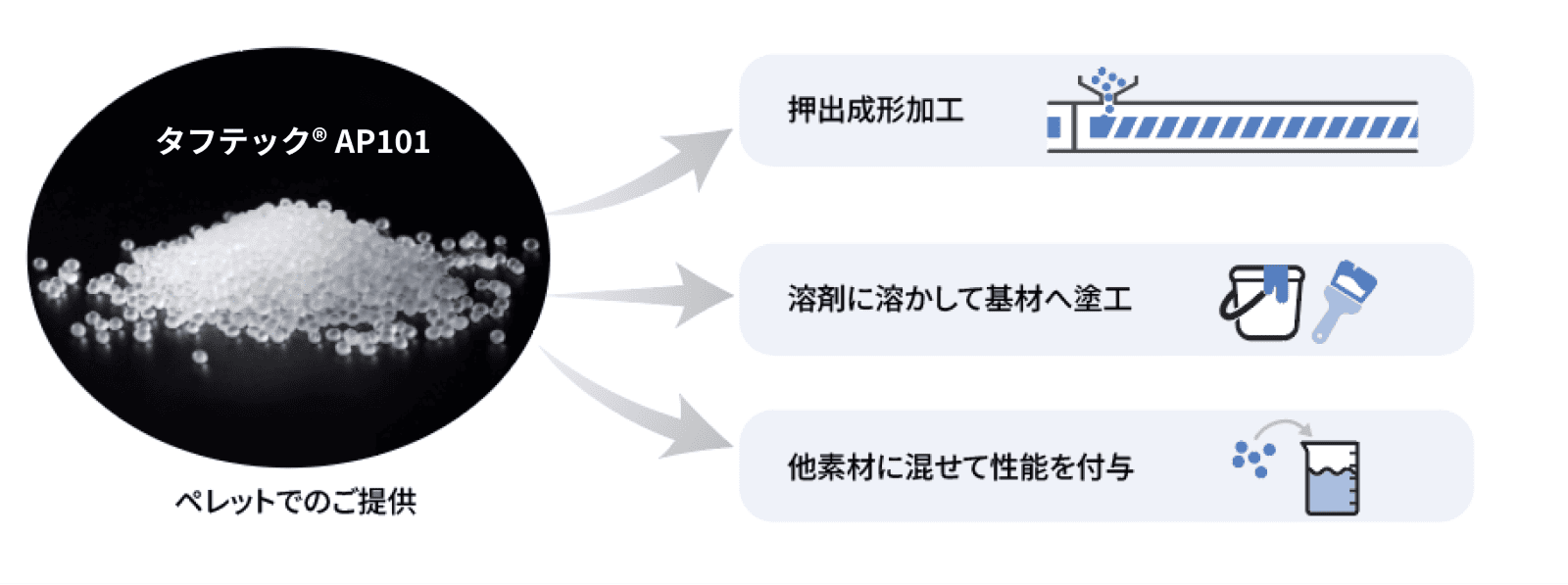

『タフテック® AP101』を活用した異種材料接着ソリューション

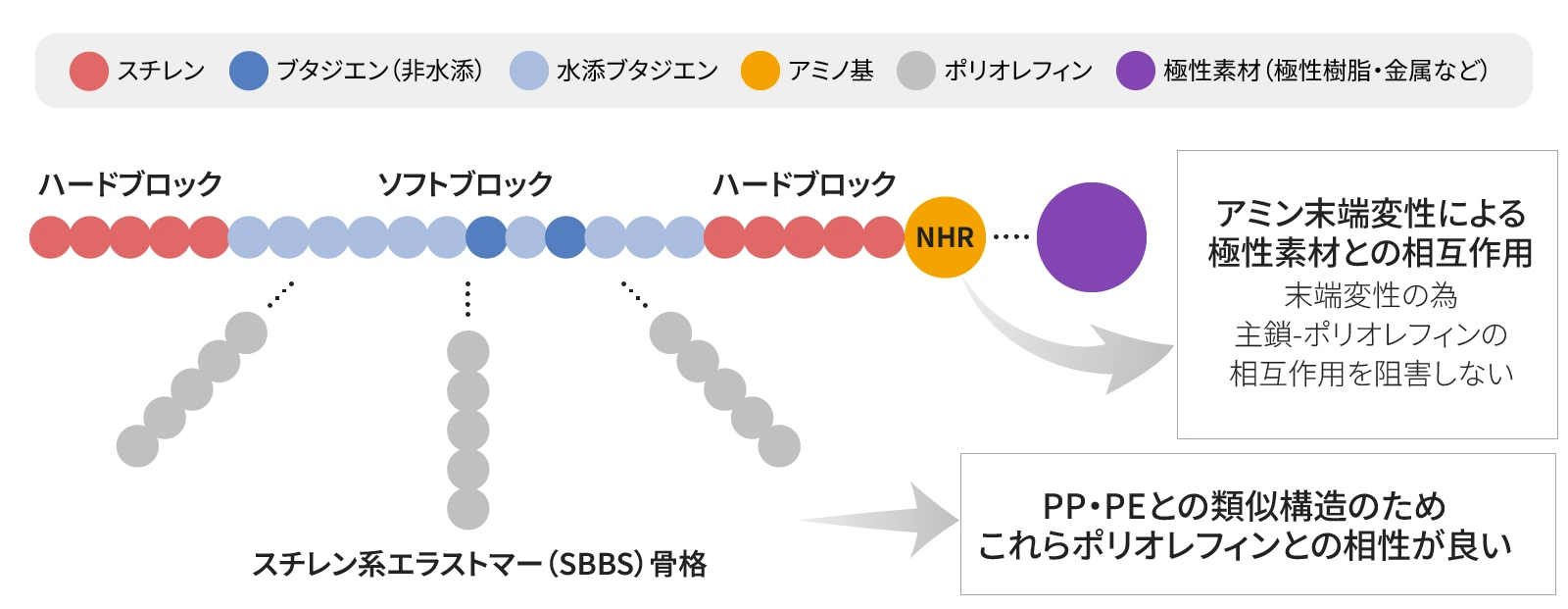

タフテック® AP101はアミン変性タイプのスチレン系熱可塑性エラストマーであり、極性樹脂や金属などの各種極性素材と親和性を有するアミノ基を分子末端に持ちながら、ポリオレフィンとの高い親和性を有するソフトブロック主鎖構造を持っているのが最大の特長です。アミノ基は分子末端に位置するため、ソフトブロック主鎖とポリオレフィンとの親和性を損なうことなく、分子末端でアミノ基を介した極性素材との相互作用が可能となります。

ポリオレフィンおよび極性素材を接着したい場合は、タフテック®AP101を活用した設計検討をおすすめします。