「予防」は最高のパフォーマンスへの近道

成形機の継続使用は、内部の樹脂被膜の蓄積・熱劣化による黒点異物の原因となります。放置すれば異物不良率が上昇するだけでなく、良品が取れずに分解掃除せざるを得ない状況にもなり、大きな機会損失に繋がります。アサクリン™を使えばこれらの「予期可能なコスト負担」を大幅に低減することが可能です。

アサクリン™による定期洗浄の導入で生産性を大幅に向上

樹脂成形機を長期間稼働させると、機械内部に蓄積された樹脂が熱劣化し、炭化異物となるリスクがあります。これが剥がれ落ちて製品へ混入すると黒点異物となり品質低下を招きます。さらに、炭化異物の汚れが深刻化すれば、通常のパージ剤では対処できず、時間とコストがかかる分解掃除が必要となってしまいます。

アサクリン™を定期的に使用することで、これらの問題を効果的に予防し、異物不良率を大幅に低減させることが可能です。結果として、分解掃除の頻度を減らすことにより、生産性の向上に寄与します。

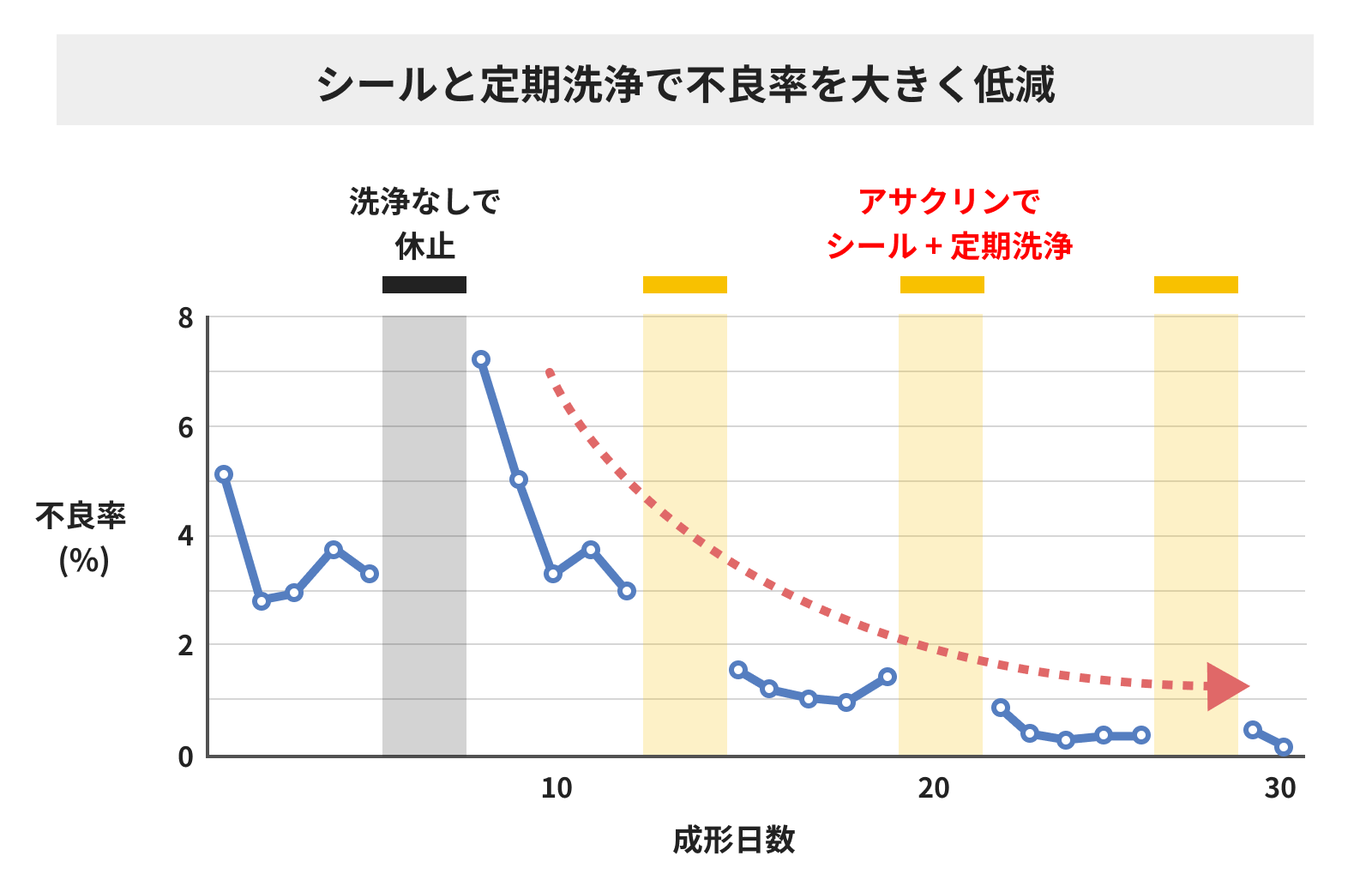

さらに、アサクリン™による稼働停止時のシールを組み合わせることで、異物不良の発生確率を99%以上カットした事例もあります。アサクリン™の定期洗浄による「予防効果」は、高い生産性を維持し続けるための最適なソリューションです。

99%

アサクリン™による定期洗浄とシールを行うことで、不良品の発生率を最大で99%以上低減*。

定期洗浄で異物の発生をしっかり予防

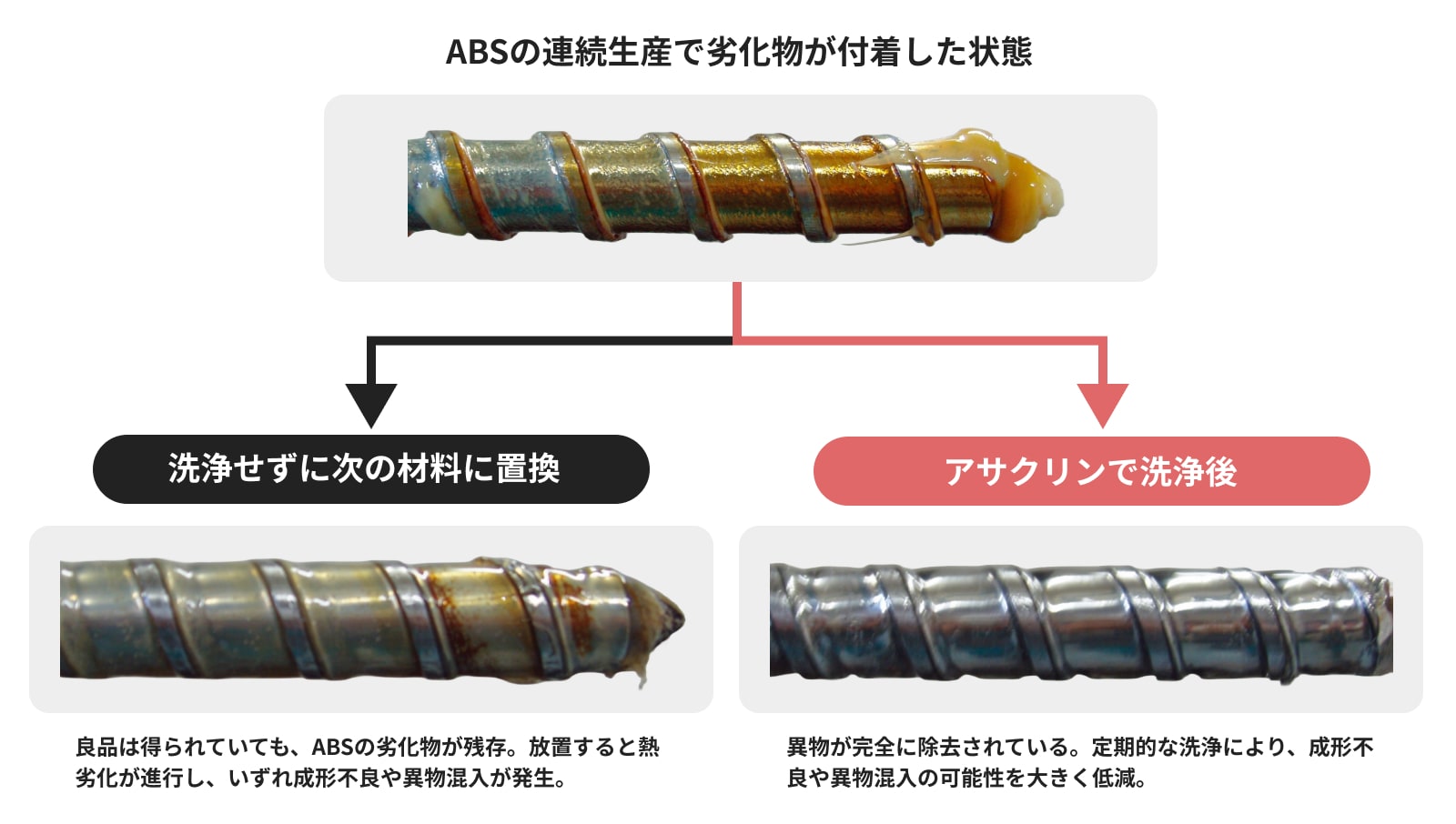

樹脂成形の現場では、良品が取れていると思っていても、実際には成形機内部に汚れが蓄積している場合がほとんどです。

これは内部に少しずつ積層される樹脂皮膜が熱劣化を起こし続けるからで、その汚れの蓄積は知らず知らずのうちに進行していきます。そしていずれ、取り返しのつかない、成形品への黒点異物の混入を引き起こすのです。アサクリン™による定期洗浄の「予防効果」を活用すれば、そもそもの異物の原因を取り除き、綺麗な状態を維持することができるようになります。