成形不良を防ぎ

生産効率を向上させるパージ材

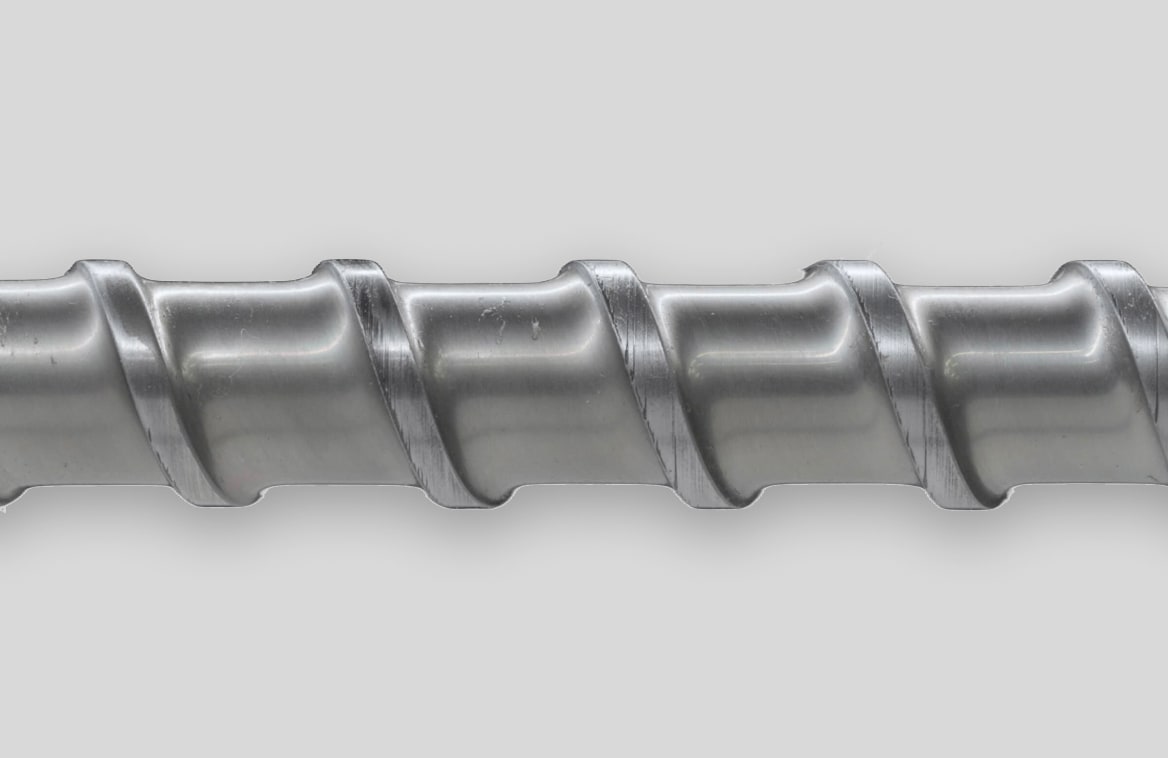

樹脂成形(プラスチック成形)の現場では、色換えや樹脂換え、異物・色ムラによる不良品の発生がつきものです。これは射出成形だけでなく、押出成形などさまざまな成形方式でも共通する課題です。パージ材を使用することでシリンダー内部やスクリューにこびりついた前樹脂を効率よく洗浄し、後樹脂に置き換えることが可能になります。結果として、成形現場の作業効率の向上や成形品の不良の防止に大きく貢献します。

パージ材とは?

パージ材 (パージ剤)は、プラスチック成形全般におけるシリンダー内部やスクリューに付着した樹脂残留物を効果的に取り除くために開発された洗浄専用の材料です。

たとえば、樹脂成形では材料や色を切り替える際に残った樹脂が次の成形品に影響を与え、黒点や焦げなどの不良を起こす原因になりえます。そして、それらが成形品の品質トラブルや歩留まりの低下を招くことがあります。こうしたトラブルを未然に防ぎ、材料ロスを抑えつつ短時間で洗浄ができるのがパージ材の大きな特長です。樹脂成形の生産効率向上にパージ材は必須です

パージ材を使わずに樹脂成形を続けていると、材料換えや色換えの度に大量のバージン材(後樹脂)を消費することになります。これは使用したパージン材分のコスト増や環境負荷の増大につながります。またバージン材での洗浄は、切り替えに要する時間も長引くため、結果として生産効率の低下を招きます。

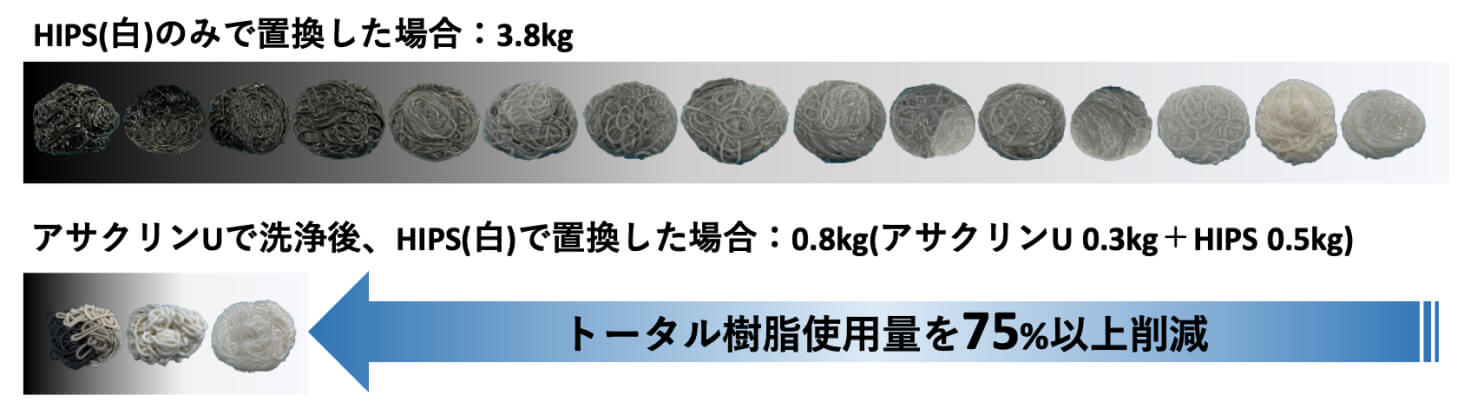

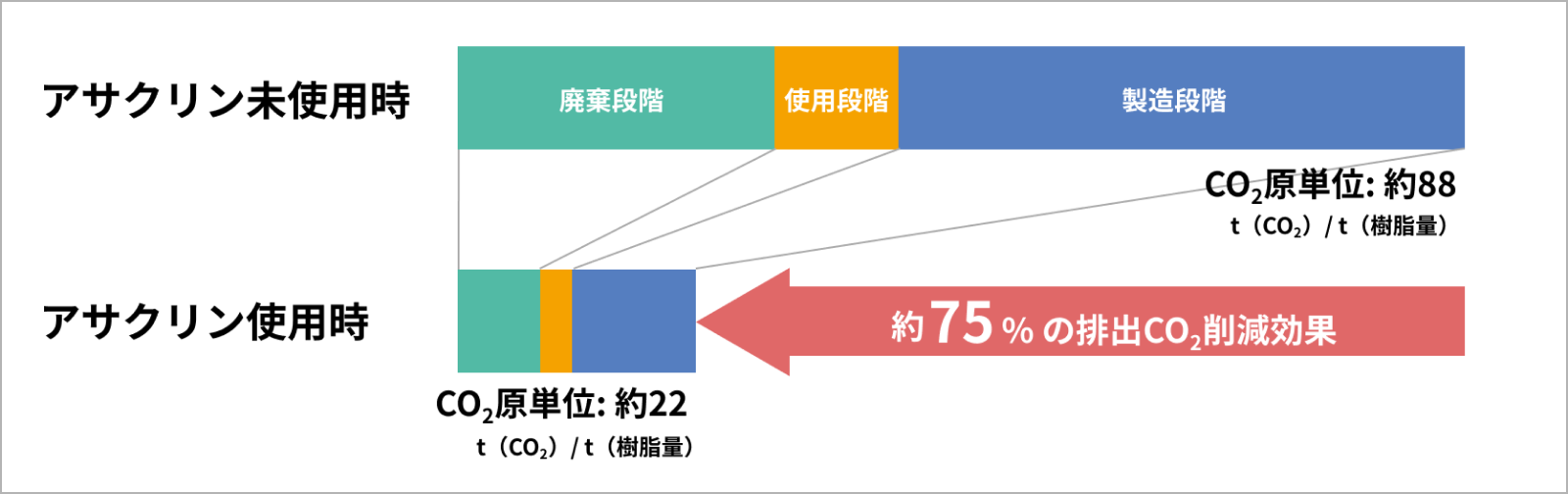

一方、パージ材を使用すれば、効率的な洗浄によって短時間でシリンダー内部をクリーンな状態にでき、樹脂材料の使用量を抑えることが可能です。さらに、残留物をしっかりと除去することで黒点、焼け、色ムラなどの不良を防ぎ、結果的に成形品の品質を大きく向上させることができます。近年では環境への配慮が重要視されており、材料ロスの削減によってCO2排出量を低減する取り組みは、プラスチック成形のあらゆる分野で求められています。そうした観点からも、パージ材の有用性は高まっています。

良いパージ材の条件「高洗浄力・低残留性」

パージ材を選ぶ際に考慮したい要素はいくつかありますが、中でも洗浄力、低残留性が特に重要です。高い洗浄力があれば、射出成形やインフレーション成形、押出成形など、あらゆる樹脂成形の場面でスクリュー内部に付着した樹脂をしっかり取り除けます。また、洗浄後にパージ材そのものが残留してしまうと、次の成形品の品質に悪影響を及ぼすため、低残留性は不良品を減らすうえで欠かせない性能です。

さらに、パージ材は繰り返し使う消費資材なので、単に安さだけを追求するのではなく、洗浄効率の高さも含めたトータルコストを考慮する必要があります。性能が優れたパージ材ほど、長期的には材料ロスや作業時間の削減につながるため、結果的に経費を抑えられるというメリットがあります。

高性能なパージ材 「アサクリン」をお試しください!

アサクリンは、射出成形をはじめ、押出成形やインフレーション成形などでもその高い洗浄力を発揮し、黒点や焦げ、焼けなどの成形不良を防止します。また、低残留性に優れているため、洗浄後に余計な残留物がほとんど残らず、安心して次の生産に引き継ぐことができます。 さらに、高い洗浄効率による材料や作業時間の削減効果が見込めるため、材料費・電気代・作業工数などあらゆるコストの削減に寄与します。こうしたメリットによって、アサクリンは樹脂成形の現場で大きな信頼を得ており、高品質かつ効率的な生産を支える存在として注目されています。