スクリュー抜きの負担・時間を大幅に軽減

樹脂成形の現場では、成形機の分解が避けられないトラブルが発生することがあります。この時に不可欠なスクリュー抜きは、分解掃除の中でも特に時間と労力を要する作業です。アサクリン™の専用グレードなら、スクリューの抜き負荷を大幅に低減し、かつ汚れも取り除きます。

アサクリン™によるスクリュー抜き作業の効率化とコスト削減

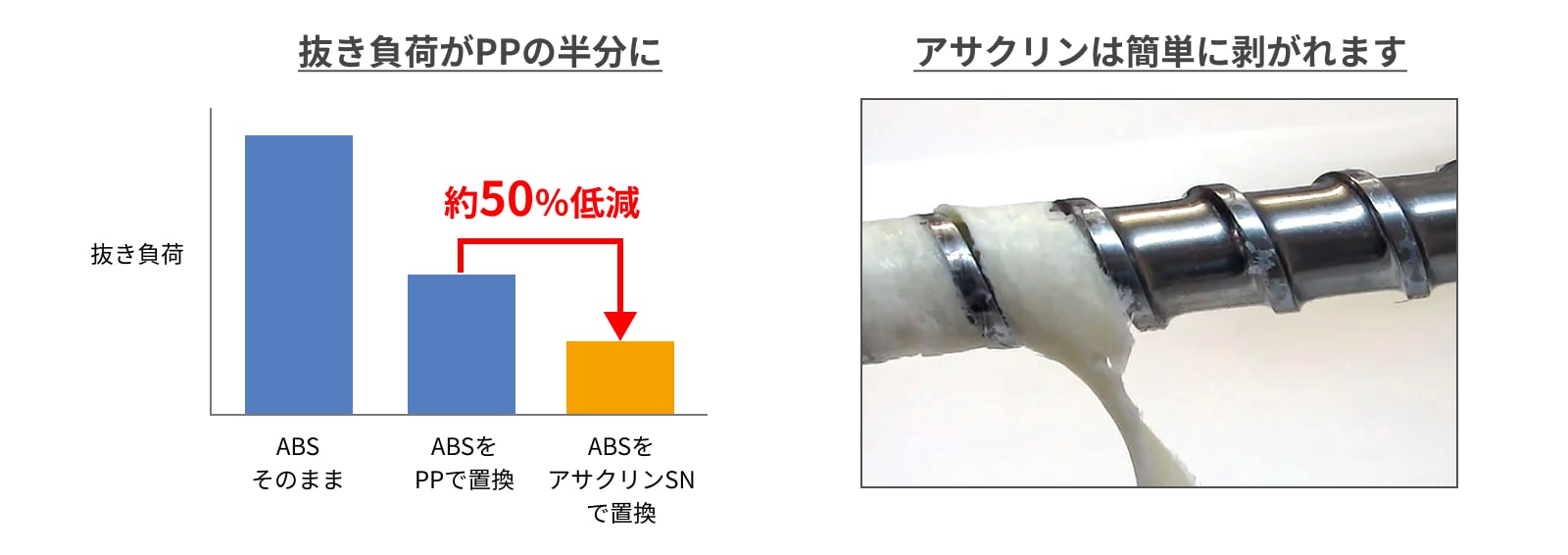

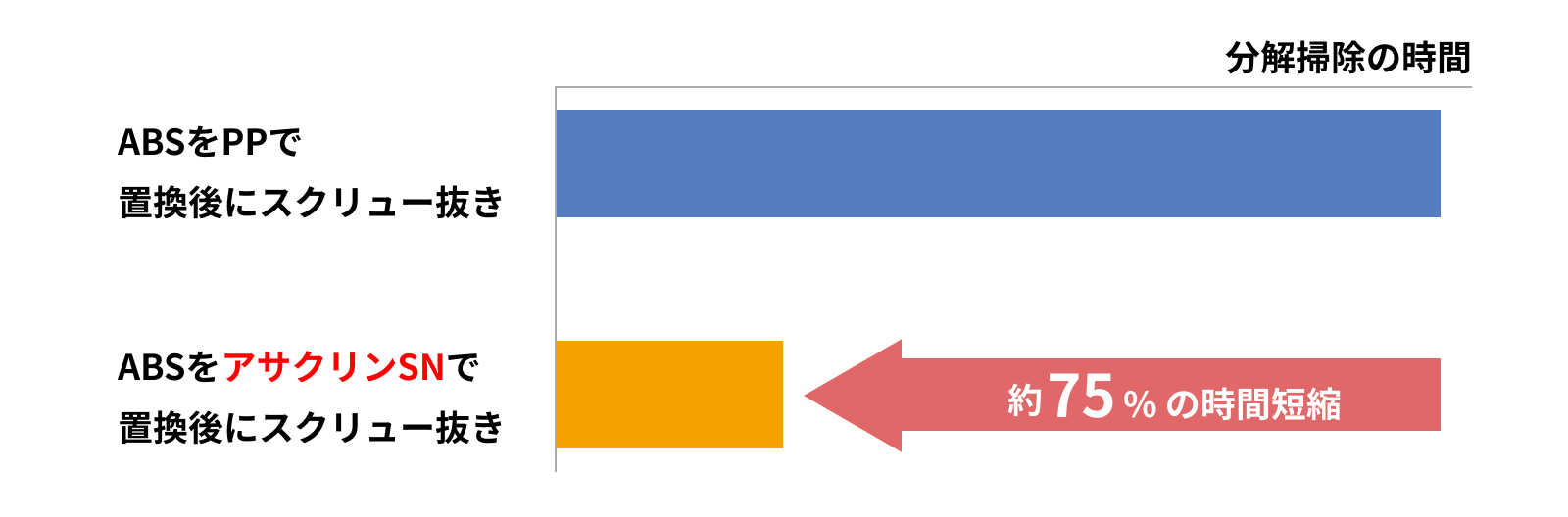

樹脂成形機を適切な頻度で洗浄していない場合、成形機内部にはパージ剤だけでは落とし切れない汚れ(完全に炭化した異物など)が蓄積されることがあります。このため、機械を分解して徹底的な清掃が必要となる場合がありますが、分解掃除は半日から1日という長時間となることがしばしばあります。中でもシリンダーからスクリューを取り外してスクリューやシリンダーの内壁を掃除する作業に手間が掛かり、その間の機会損失も含めたコストが非常に高くなります。アサクリン™を使用することで、スクリュー抜きの際の負荷を大幅に低減することができるだけでなく、シリンダー内壁やスクリューの汚れを同時に除去することができます。これにより、メンテナンス時間の短縮とコスト削減を実現し、生産現場の効率を大きく向上させることが可能になります。

75%

アサクリン™を使用することで、分解掃除に必要な時間を4時間から1時間へと大幅に削減*。

スクリューを抜きやすく、抜いた後の処理も楽に

アサクリン™はポリマー特性、弊社樹脂相溶化剤技術を駆使して、各種樹脂との相溶性に優れた設計になっています。そのため、古い樹脂で固着したスクリューの抜き負荷が大幅に軽減され、驚くほど簡単にスクリューを抜くことができるようになります。

さらにアサクリン™は、金属密着性が低いため、スクリューに付着したアサクリン™は容易に剥がすことが可能です。

アサクリン™で、機会損失を回避

スクリュー抜きの困難さは、樹脂成形の現場で誰もが経験しますが、それは分解掃除にかかった時間の分だけ、多くの現場で機会損失が発生しているということです。アサクリン™を使用することで、分解掃除の際の機会損失を大きく減少させることができます。

当社の典型的なお客さまの事例では、4時間かかっていた分解掃除が1時間で完了するようになりました。工場あたり20台の成形機をご使用で年に一度の分解掃除を行っている場合、年間に80時間もあった機会損失が、20時間にまで低減することができる計算になります。

抜き取った後のアサクリン™「SNグレード」の除去は大変にラクで、作業時間は50%程度短縮。

包装材料業界のお客さま | SNグレードをご採用