パージ材は成形不良の防止や

作業効率の向上に貢献

樹脂成形(プラスチック成形)の現場では、成形機のトラブルや成形不良は大きな課題です。それらの課題を解決する際に活用されるのがパージ材であり、作業効率の向上や成形不良の防止に大きく貢献します。

成形不良が生じる仕組み

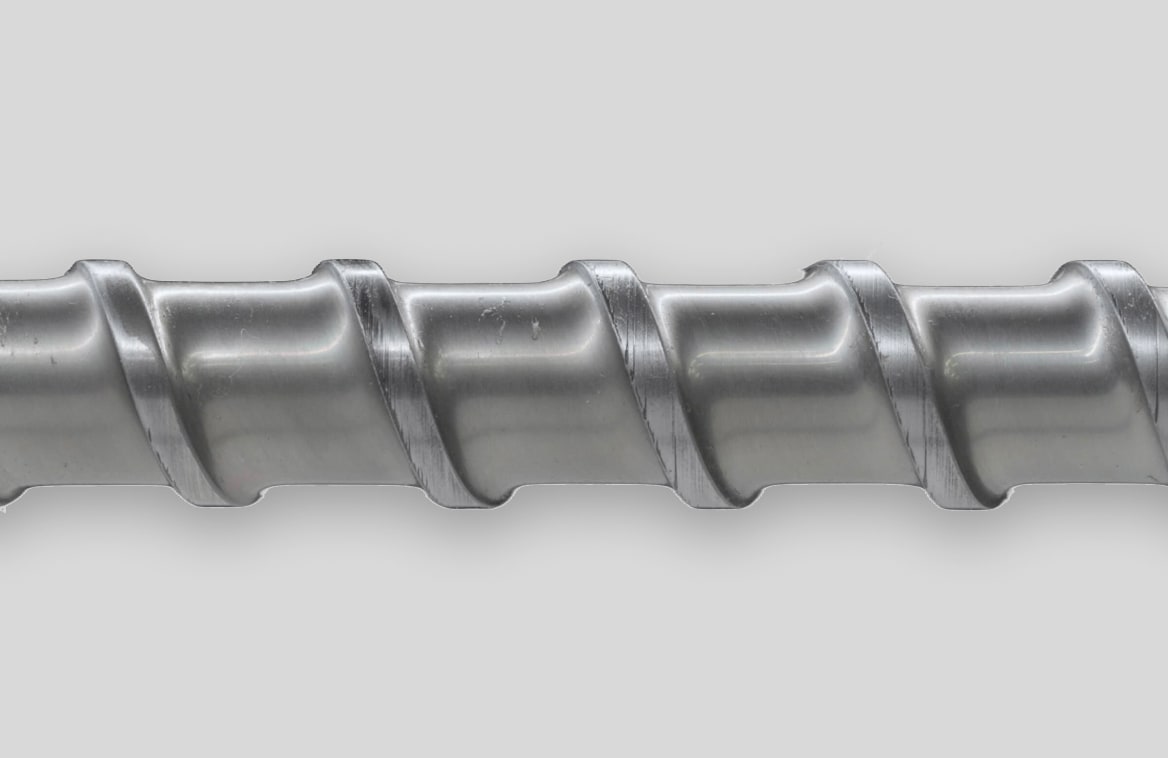

射出成形をはじめとする樹脂成形では、ペレット状の樹脂をシリンダー内で加熱・溶融し、金型内へ射出・充填・押出することで成形品を製造します。一台の成形機で複数の樹脂や色を切り替えて使用することも多く、成形機内部に使用していた樹脂がどうしても残留してしまいます。

この残留樹脂は、次の成形時に、黒く炭化した異物として製品内部や表面に混入し、黒点や焼け、焦げなどの異物不良を引き起こす原因となります。また、残留物が新しい樹脂に混ざることで物性が変化したり、色移りしたりする場合もあり、安定した品質の確保が難しくなってしまいます。成形不良のパターン

-

残留樹脂による不良前の生産で使用した樹脂が成形機内部に残っている場合、後に成形される樹脂に混入してしまい、色ムラや性能低下の原因となります。樹脂の切り替え頻度が高い成形現場ほど、特に注意が必要です。

-

黒点・焼け・焦げ等の異物不良残留樹脂がシリンダー内部で炭化し、この炭化した樹脂が成形品に混入することで、黒点や異物として表面に現れ、製品外観の大きな欠陥となります。また、こうした不良が生じると次々に大量の不良品を出してしまうだけでなく、後の金型の洗浄、スクリュー抜きによる分解掃除や不良原因調査の工数が増え、生産効率の低下を招きます。

パージ剤による対策

成形不良対策として最も有効な方法の一つがパージ剤を使用してスクリューやバレル内部の樹脂残留物を洗浄することです。パージ剤とは、樹脂成形機に残留している古い樹脂や炭化物、添加剤などを効率的に除去するために開発された洗浄専用のペレットです。

-

残留樹脂の除去パージ剤を活用して残留樹脂を除去することで、前樹脂が次の成形体に混ざるのを防ぎ、色移りや物性低下を抑制することが可能になります。

-

黒点・焼け・焦げ等の異物の発生予防スクリューにこびりついた炭化物が次々とはがれ落ちることで成形品内の黒点や焦げが発生しやすくなります。パージ剤の優れた洗浄力により、こうした炭化物をすばやく除去することで射出成形機のトラブルを抑止できます。

-

メンテナンス・ダウンタイムの削減定期的にパージ剤による洗浄を行うことで、スクリュー抜きの頻度を下げることが期待できます。これにより、成形不良対策としての効果だけでなく、保守作業やダウンタイムの削減にもつながります。

高性能なパージ材 「アサクリン」をお試しください!

アサクリンは、射出成形をはじめ、押出成形やインフレーション成形などでもその高い洗浄力を発揮し、黒点や焦げ、焼けなどの成形不良を防止します。また、低残留性に優れているため、洗浄後に余計な残留物がほとんど残らず、安心して次の生産に引き継ぐことができます。さらに、高い洗浄効率による材料や作業時間の削減効果が見込めるため、材料費・電気代・作業工数などあらゆるコストの削減に寄与します。こうしたメリットによって、アサクリンは樹脂成形の現場で大きな信頼を得ており、高品質かつ効率的な生産を支える存在として注目されています。