事業ドメイン

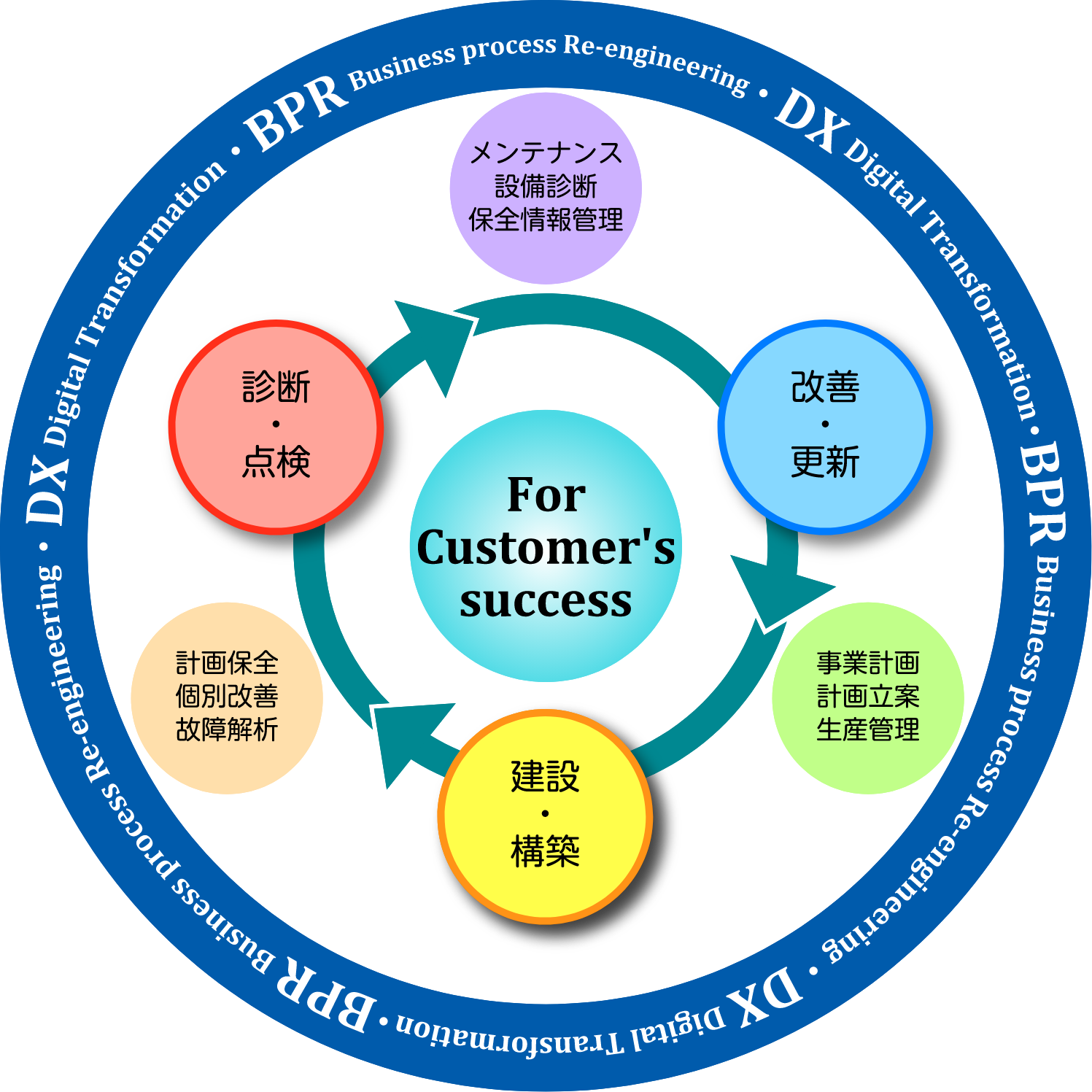

旭化成エンジニアリングは、設計・建設から保全に至る一貫したエンジニアリングを提供いたします。メンテナンスを見据えた設計・調達・建設(EPC)を行うとともに、設計データに基づいた適切なメンテナンスを提案します。また、メンテナンスのみではなく、生産効率化、生産ロスを視野に入れた情報システムも提案することが可能です。メンテナンスにおいては、デジタル技術を活用した設備診断機器を開発しています。さらには情報処理技術を組み合わせることで設備の「見える化」から、危険物製造場所においてDX化を実現する設備の提供を行っています。

保全とは

製造現場における保全とは、製造設備を点検・補修を行うことで、生産を止めないことを目的とした活動です。旭化成エンジニアリングは、故障してから対応する「事後保全」より、故障を未然に防止する「予防保全」が重要と考えています。なぜなら、「事後保全」は故障した機器の手配から交換することを考えると、復旧までの見通しが立てられず生産ロスの被害が拡大する可能性があるためです。国内では製造設備の高経年による劣化が進んでいます。製造設備の故障は生産ロスだけではなく、さまざまな機会損失まで波及します。しかしながら製造設備の故障の予兆は熟練した技術者でもつかむことが困難です。正しく設備を保全するためには、機械から電気設備、制御システムまで幅広い知識と技術が必要なのです。

旭化成エンジニアリングの提案

予防保全するためには、製造整備は状態を「見える化」して監視することが重要です。そのため機械設備においては、動力(モーター)の故障予兆を監視するためのニアライン、MD-330を販売しています。また、電気設備においても高圧ケーブルを活線状態で絶縁監視するLINDAを用意しており、「見える化」することが困難だった設備診断装置の提案で予防保全を実現します。DX化が進まない製造現場においては、特に危険物製造場所におけるDX化に貢献するため、さまざまな防爆機器の開発を行ってまいりました。PLCを操作するための防爆タッチパネル(EXGP)をはじめとし、防爆PC(EXPC)、防爆無線アクセスポイント(EXAP)、防爆バーコードリーダー(EXSC)などを提供しています。これらの開発により、危険物製造場所においてもDX化を実現し、また製造実績(計量データ)を直接PCに取り込むデータ収集システムの開発に成功しています。

旭化成エンジニアリングは生産設備のメンテナンスからDX化まで幅広く提案することが可能なのです。