設備診断 事例紹介

計画保全 事例

計画保全システムの導入により設備管理業務を支援します

保全費のコスト削減と設備の安定を両立するという困難な課題を解決するのが、旭化成エンジニアリングの計画保全システムです。綿密な保全の実態調査と設備診断により弱点を「見える化」、最適な保全システムを提案します。また、設備診断や支援ツールを活用した計画保全体制を構築することで、設備稼働率を向上させ、「利益を生む保全」への転換を目指します。

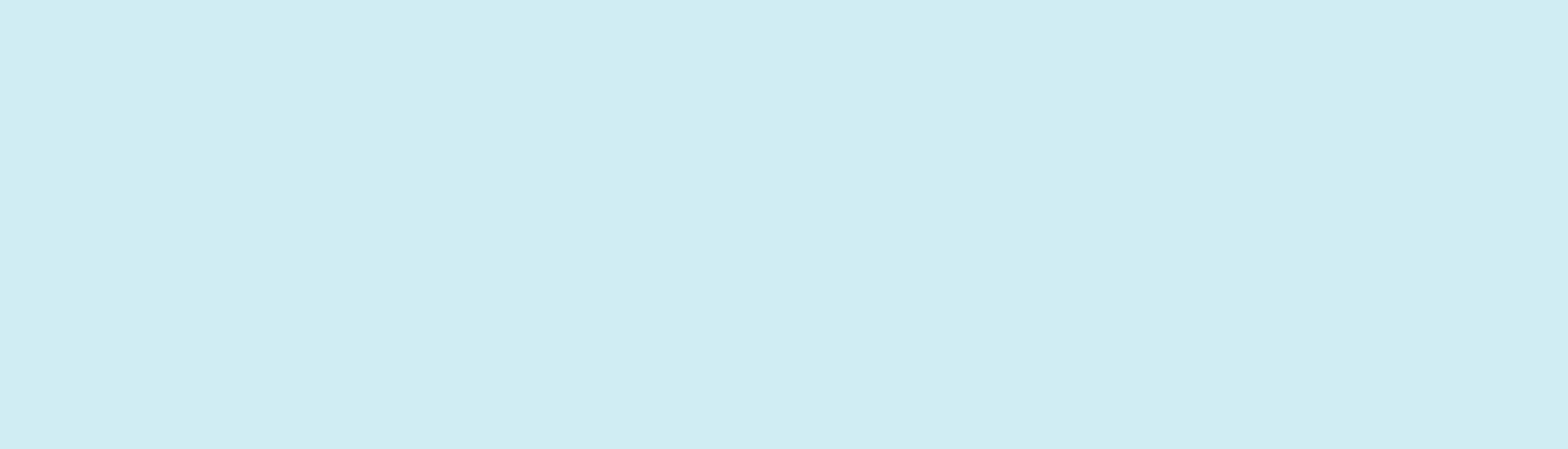

計画保全導入で故障修理件数を削減

「突発的な故障修理に追われて、本来あるべき姿の設備管理に取り組む余裕がない」「設備を管理していた技術者が退職してしまい、ノウハウの継承が十分にできていない」というお客様の声をよく耳にします。旭化成エンジニアリングの計画保全システムは、旭化成グループの現場で40年以上にわたって培ってきた経験とノウハウが生かされた設備・機器の保全を総合的に改善するための具体策です。まず、現状の保全水準を評価し、保全の「あるべき姿」を設定、設備改善を実施します。次に計画保全の体制を構築します。さらに旭化成エンジニアリングが開発した計画保全支援ツールのTMQ®(Total Maintenance Quality)や設備診断機器を活用し、CBMを推進して故障修理件数の削減を実現します。

旭化成グループにおける故障修理件数の削減実績

化学・製紙を中心に幅広い業種に採用されているコンサルティングと支援ツール

旭化成エンジニアリングは、計画保全のパイオニアとして業界をリードしてきました。支援ツールTMQ®の提供やそれに付随するコンサルティングを通じて数多くの実績と高い評価を獲得しています。さらに、旭化成エンジニアリングの計画保全システムは、日本プラントメンテナンス協会が提唱する保全マネジメントシステムのベースになっています。旭化成をはじめ化学、製紙を中心に食品から電気・電子、電力に至るまで、幅広い業種で採用されているのも、計画保全のデファクトスタンダードとして、確たるポジションを築いているからにほかなりません。

![[自己評価表の結果まとめ]実態調査報告事例](/aec-mkt/img/maintenance/plan-case/plan-02.jpg)

[自己評価表の結果まとめ]

実態調査報告事例

![[計画保全構築マニュアル]計画保全構築事例](/aec-mkt/img/maintenance/plan-case/plan-03.jpg)

[計画保全構築マニュアル]

計画保全構築事例

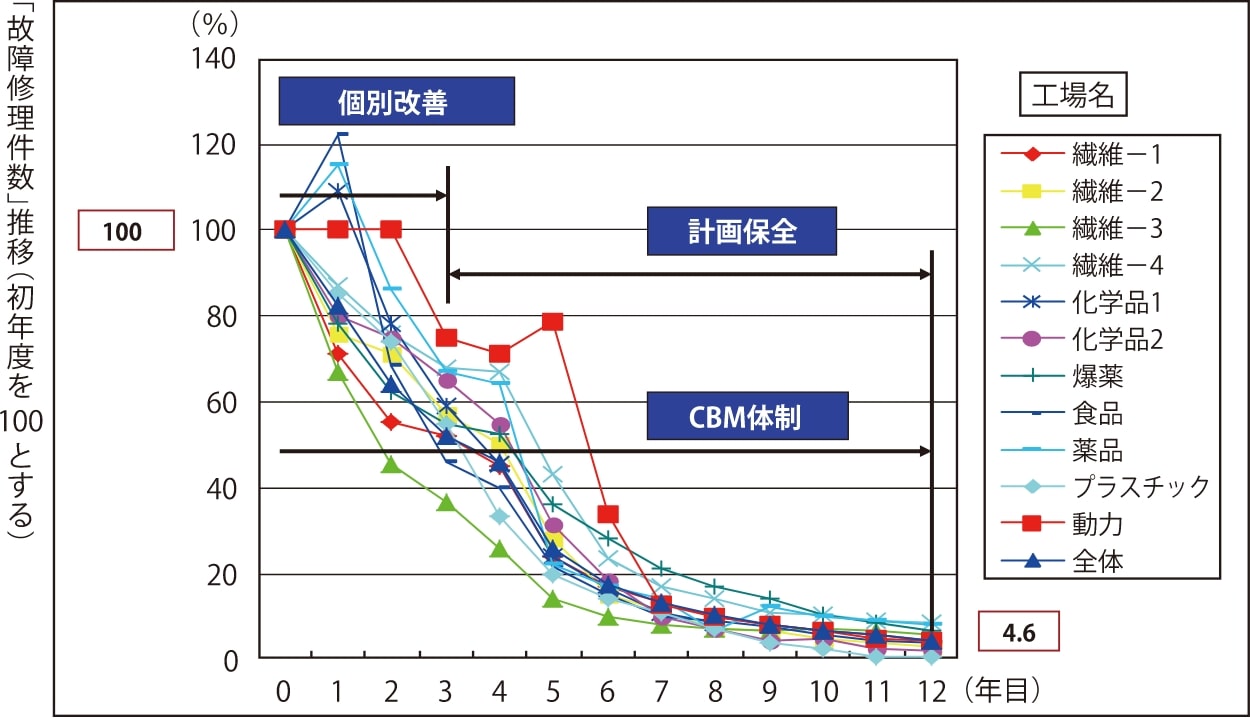

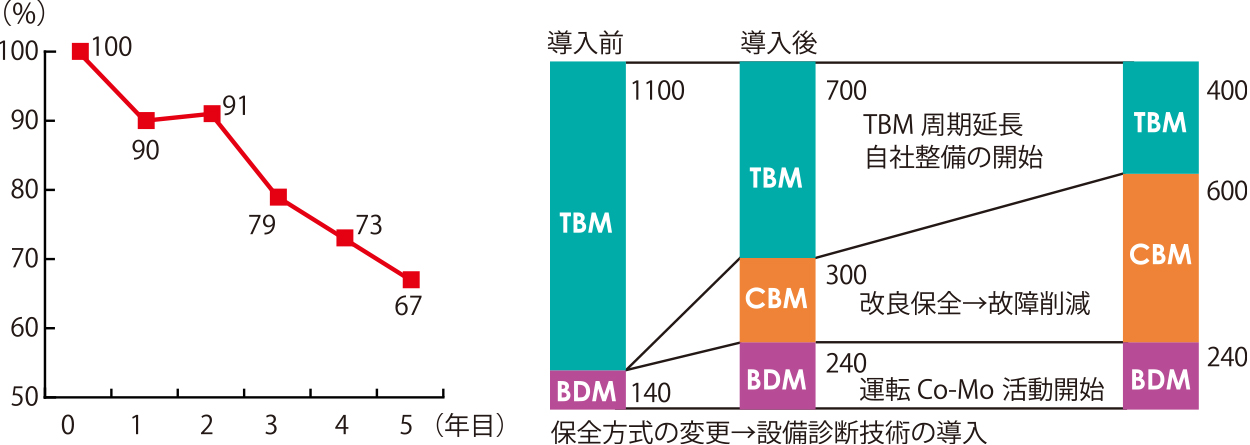

メンテナンス方式を最適化してコストダウン

最適でない機器のメンテナンス方式が、保全コストを増加させる原因となっています。旭化成エンジニアリングの計画保全システムは、機器を重要度に応じてランク付けし、CBM導入などによる重要度に応じたメンテナンス方式の最適化を実施して、保全コスト削減と設備の安定化を実現するものです。旭化成グループの実績では、メンテナンス方式を最適化した結果、5年間で33%の保全コスト削減を達成しました。精度の高いCBMを実施するためには振動・音響・電気などの設備診断が欠かせません。こうした設備診断に必要な測定機器や診断管理ツールについても、旭化成エンジニアリングが開発した製品群をご提供しています。

計画保全システム導入によるコスト削減効果の実績例

TBM(Time Based Maintenance) 定められた適正周期に従って修理・整備を行う

CBM(Condition Based Maintenance) 運転中、もしくは停止中に設備の劣化状態を検査機器を用いて定期的に診断、計画的に修理・整備を行う

BDM(Break Down Maintenance) 故障してから修理・整備を行う

事例

-

計画保全支援システム TMQ®

詳細