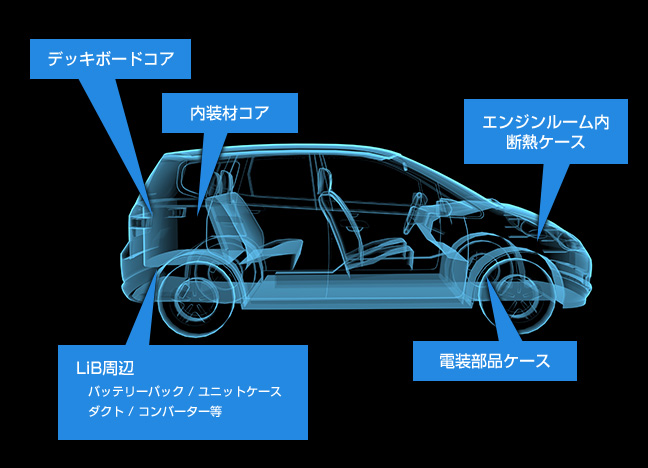

事例2 自動車・バッテリー(断熱、軽量化)

高難燃性で高耐熱・高強度を併せ持つ発泡構造体として、サンフォースは、自動車のあらゆる部位での軽量化・高機能化に貢献できます。

自動車分野での要求

難燃性

自動車部材の難燃性は、一般的な基準としてFMVSS(Federal Motor Vehicle Safety Standard)のNo.302が用いられています。

FMVSS-302は、材料の水平燃焼速度で規定されています。

近年、ハイブリッド車や電気自動車等などの高電圧・高電流を取り扱う車両では、より高難燃基準で家庭用電気機器などに適用されているUL-94のV-1やV-0を基準とする部位が拡大しています。

サンフォースは、FMVSS302はもとより、UL-94のV-0認証を取得しており、自動車のあらゆる部位で安心してご使用になれます。

高耐熱と高剛性

自動車は、過酷な温度環境に耐えられるように設計されています。

高温を排出するエンジンルーム内では、場所によって80℃~120℃またはそれ以上の

高温に耐える必要があります。

また、室内空間であっても、80℃~100℃前後の耐熱性が必要とされています。

サンフォースは、100℃の耐熱と高温域での剛性維持に優れ、断熱用途はもとより、

ケースや構造体として、広い範囲で自動車の軽量化部材として使用する事が可能です。

断熱性

高機能・高密度な電子化が進む自動車には、リチウムイオンバッテリーやマイクロコンピューター、コントローラなど様々な電子機器が搭載されています。これらの電子機器は安定して適正な温度範囲で稼働させる必要があります。

また、冷却時に発生しやすい凝縮水も、電子機器には大敵で、その対策も重要です。

自動車では、適正な温度を保つために断熱材やヒーター、エアコンの風を利用するなど

様々な断熱対策が施されています。

サンフォースは、高い耐熱性と自由な形状設計が可能な高機能断熱材として、自動車の広い範囲で使用可能で、温度制御と共に部品点数削減や組付け工数削減も同時に実現する事が可能です。

リチウムイオンバッテリー周辺への活用

バッテリーセルは充放電時に熱を発生するため、セルの耐熱温度を超えないように冷却する事が必要です。

一方、寒冷地ではセルが冷え過ぎると、出力が低下するため、限られたバッテリー容量で高い出力を発揮するために加熱が必要となります。

このような温度管理は、多数あるセルに対してより均一に施す必要があります。

近年、車載されるリチウムイオンバッテリーは大容量化が進み、セルの数も増加傾向にあり、小型バッテリーユニットでは可能だった自然放熱では限界があります。

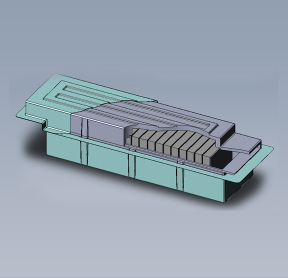

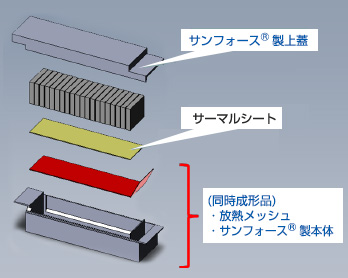

サンフォースをバッテリーケースに内装し、

- エアコン気流制御

- 外気温からの断熱

- セルやケーブル、ファン等の保持

を軽量・低コストで実現する事例を紹介します。

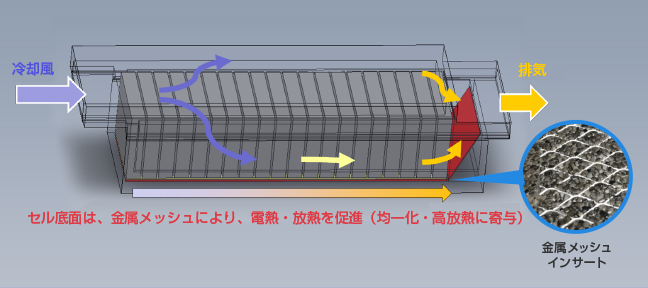

形状自由度の高いサンフォースで、バッテリーセルやケーブル類を保持しつつダクト状のケースを製作し、そのダクト内にエアコン気流を流し込む構造です。

高温時の冷却

エアコンの冷却風をダクトから引き入れ、各セルに均一に気流が行きわたる形状をサンフォースのケースで設計し、各セルの温度均一冷却に寄与させます。

更に、セルの底面側はサンフォースと金属メッシュの同時成形技術により、底面からも熱の移動を促進させます。

ケース外面は断熱されるため、貴重な電力の消費を防止する冷却ロス削減や、不要な凝縮水の発生を防止する事が出来ます。

低温時の加熱

バッテリーが低温になると、その出力が大きく低下する事が知られています。

電気自動車や高出力のハイブリッド車では、セルの温度低下を防止するために、ヒーター等で加熱して、適温に維持する工夫をされている車両もあります。

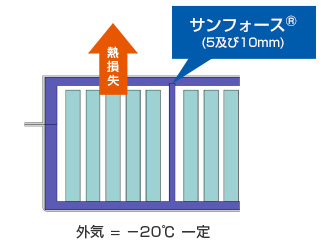

サンフォースで、バッテリーを断熱することにより、停止時のバッテリーの放熱を防止し、数時間の停車ではヒーターで加熱することなく、バッテリーの高出力を引き出すことが可能です。

また、ヒーター使用時も、サンフォースの断熱効果により、外部への放熱ロスを極小化する事が可能です。

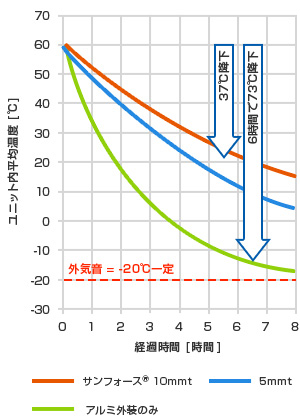

バッテリー温度低下対策効果比較

Libユニットのアルミ外装内部に、

サンフォースを装着した場合の放熱遮断効果を求めました。

・外気温=-20℃一定、初期ユニット内部=60℃

・サンフォース7倍品を10mm及び5mmtで断熱

・外装はアルミ2mm

として計算しました。

内装コア材への活用

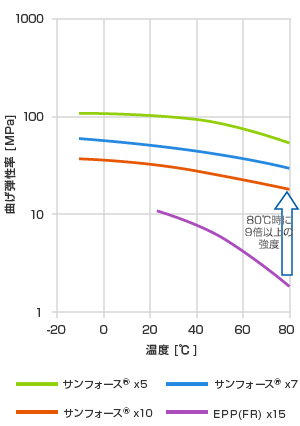

自動車内装材では、80℃以上の耐熱と、高温剛性を求められる部位が広範囲にあります。

エアバックや電子機器等を内装するピラーや、軽量かつ高強度を求められるトランク内のデッキボード等は、高温時にも高い信頼性を求められます。

サンフォースは、自動車内装で一般的に用いられている発泡ポリプロピレンに比べて、

高温域での強度が極めて高く、精度良く薄肉成形が可能で、人の生命を守る室内空間での高い難燃性も持ち合わせています。

ピラーコア材としての活用

エアバック機器の保持や電子機器の保持を

サンフォースの形状により行い、ビスレスや部品点数の削減、軽量化に効果的です。

デッキボード・コア材としての活用

デッキボードは、高い曲げ強度を維持しかつ軽量が求められる部位です。

一般的には、樹脂のブロー成形品と金属リンフォースの組み合わせや、発泡体と高強度シートとの組合せなどで製作されています。

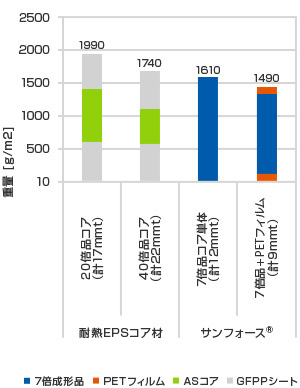

金属リンフォースを使用する場合は、軽量化が困難で、従来の発泡体コアでは、難燃性・耐熱性と薄肉化に限界がありました。

サンフォースをコア材とした場合、

優れた高温剛性と耐熱性で、

- 20%以上の軽量化

- 薄肉化によるスペース拡大

- 高温時の剛性信頼性向上

- 居住空間の難燃性向上

が実現可能です。

(同一曲げ強度比較)