停止時の酸化劣化

熱劣化を防ぐ

停止中の樹脂成形機内部では、余熱と空気中の酸素によって、残留した樹脂の劣化が進行しています。その結果、立ち上げ時に異物が混入するなどの問題が発生しやすくなります。熱安定性に優れたアサクリン™を使用して機械をシールすることで、この潜在的な問題を排除することが可能です。

アサクリン™によるシールで、機械停止時の酸化劣化対策を

樹脂成形機を停止する際に内部を空にする方もいらっしゃいますが、これが予期せぬ品質問題を引き起こすことがあります。残存樹脂が余熱と酸素で劣化し、立ち上げ時に異物が成形品に混入するリスクがあるのです。

しかし、アサクリン™で機械内を充満させておく(シールする)ことで、この問題は解決されます。アサクリン™が酸素を遮断し、熱安定性の良さから熱劣化も抑えます。そして立ち上げ時の品質問題を最小限に抑え、生産効率を大幅に向上させることが可能になります。

アサクリン™なら、機械立ち上げ後のロスを最小化できます

アサクリン™は樹脂成形機専用の洗浄剤であり、その高い相溶化技術により、さまざまな樹脂を効率的に洗浄することができます。洗浄後にアサクリン™でシリンダー内部を満たすことで、機械内部を綺麗な状態で保ち、停止させることができます。

熱安定性の良いアサクリン™でシールすることで、停止後の機械の余熱による樹脂の熱劣化・酸化を防止することができます。さらに、機械の立ち上げ時のパージによって、万が一僅かな劣化物が残っていても同時に洗い流すことができます。その結果立ち上げ後のトラブルを未然に防ぎ、時間のロスと不良率の低減に繋がります。

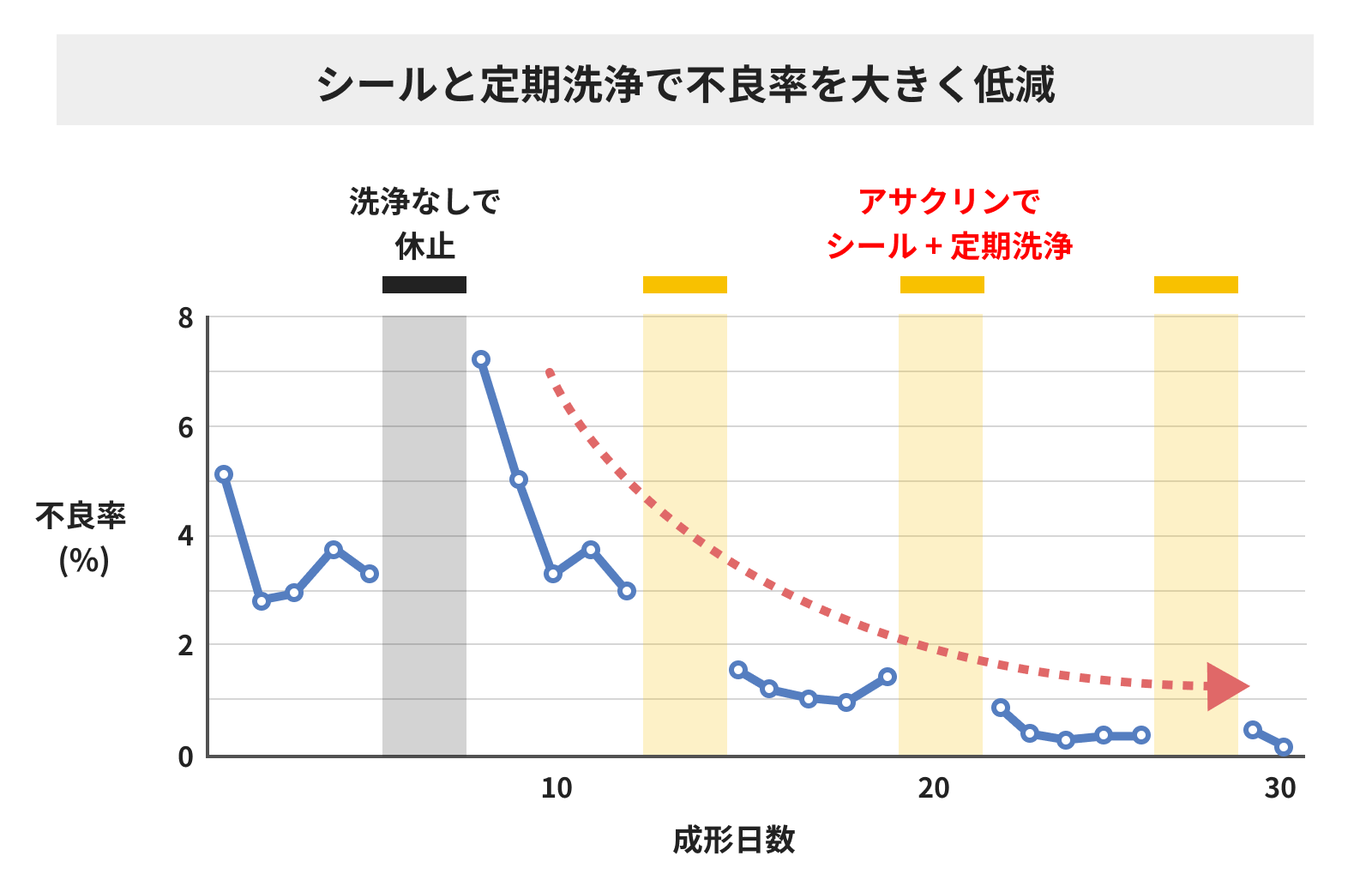

定期洗浄とシールにより、トラブルフリーの成形現場を実現

アサクリン™によるシールは、成形機停止後の残留樹脂の酸化劣化による異物混入の問題などに有効ですが、成形機の定期洗浄も組み合わせることで、不良発生確率をさらに低減することができます。良品が取れていても、知らないうちに汚れが蓄積し、いずれ取り返しのつかない不良の発生に繋がるおそれがあります。アサクリン™による定期洗浄を組み合わせて、トラブルフリーの成形現場を実現してください。