設置事例

わずかな油膜も見逃さない!

エポラーム®M 設置事例

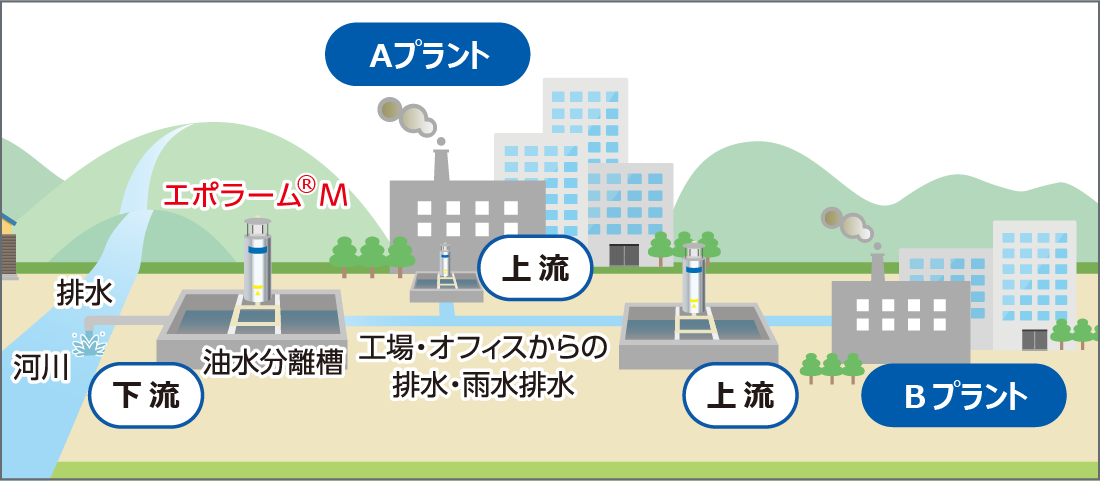

工場排水・雨水排水の場合

エポラーム®M

(LMD-3000)

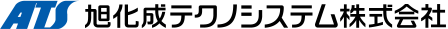

■主な設置場所

- 1.外部(河川、海、下水)に繋がる最終排水口

- 2.油水分離槽、排水ピット、排水路など(上流・下流)

- 3.24時間無人監視を必要とする施設

-

屋内・油水分離槽

-

屋外・排水路

(遮光フード付) -

屋外・排水路

(遮光フード付) -

屋外・排水路

(遮光フード付) -

屋外・油水分離槽

(遮光フード付) -

大規模ピット

-

可動式スタンド

-

オイルスキーマ連動

油漏れによる環境破壊を未然に防ぐ

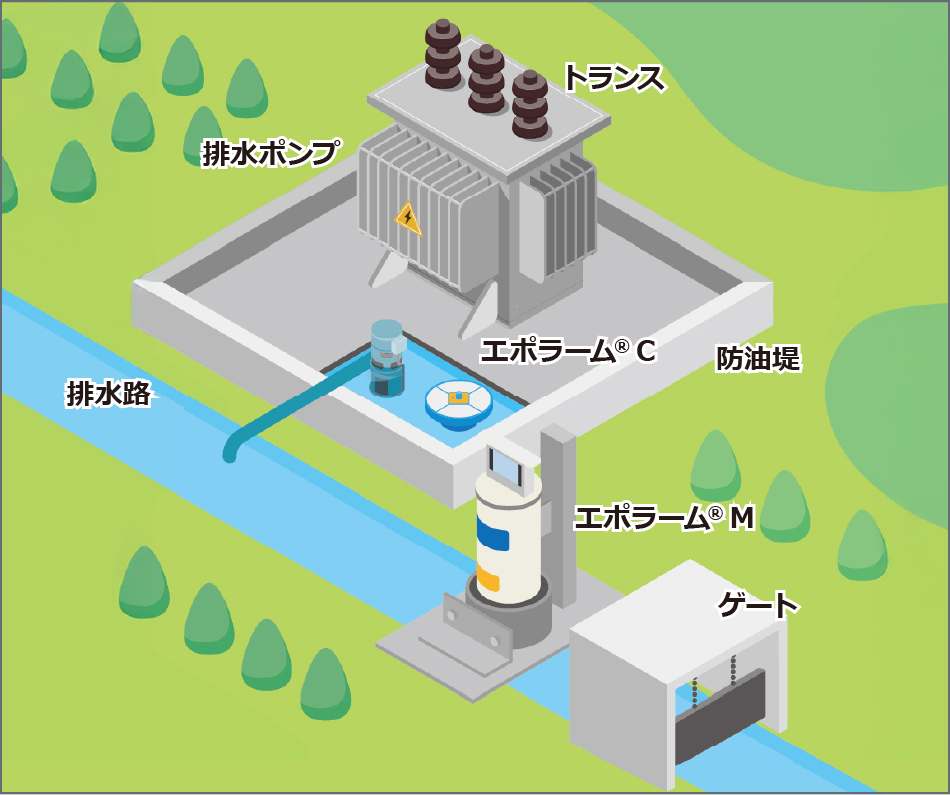

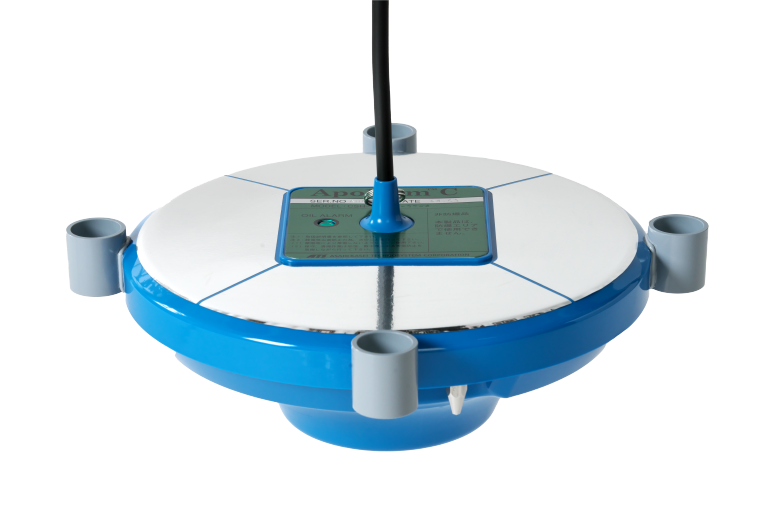

エポラーム®C 設置事例

変電施設(変圧器/トランス)の場合

-

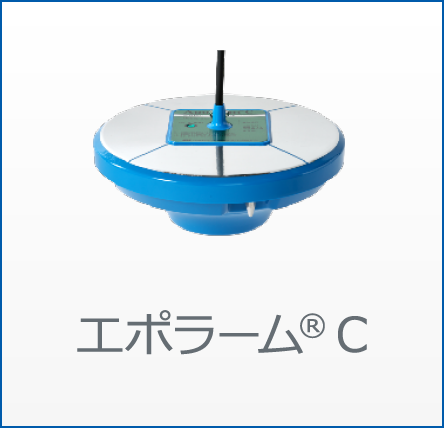

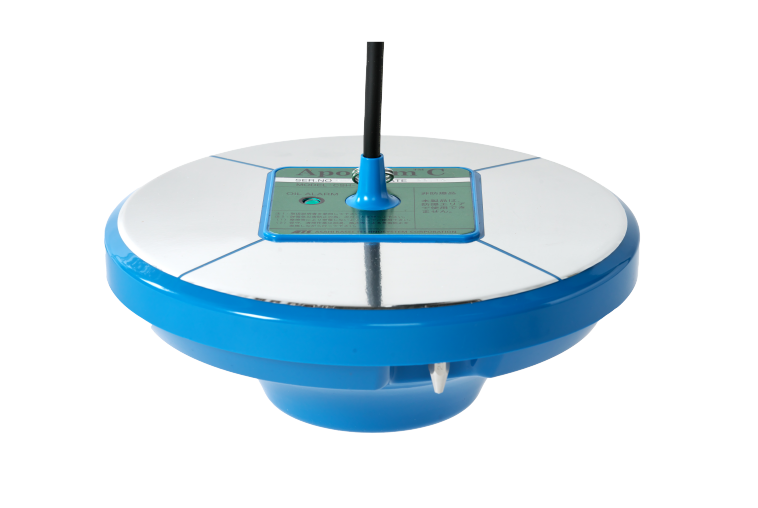

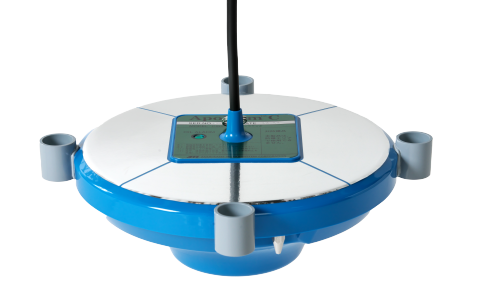

エポラーム®C

標準タイプ

(CSH-3005)

エポラーム®C

ガイドリング付タイプ

(CSH-3005G)

■主な設置場所

- 1.防油堤内側の雨水ピットや油水分離槽への設置

- 2.24時間無人監視を必要とする施設

-

常時水がある場合

空ビット アタッチメント付き

油水分離層

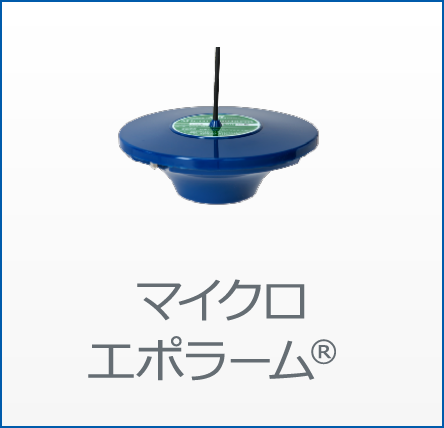

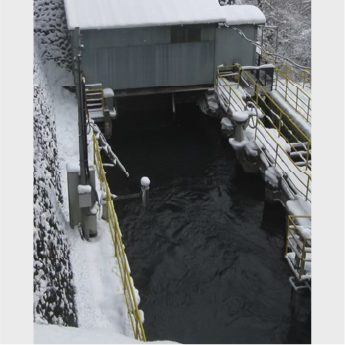

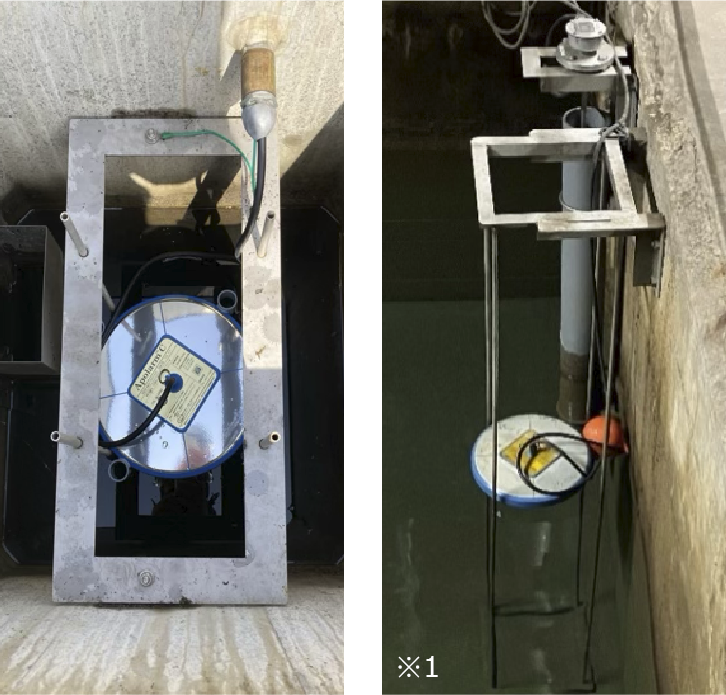

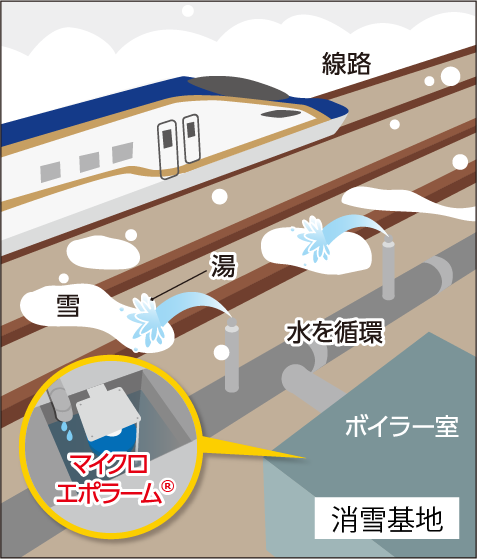

マイクロエポラーム® 設置事例

消雪基地の場合

地中送電の場合

マイクロエポラーム®

(CSH1505)

■主な設置場所

- 1.防油堤内側の雨水ピットや油水分離槽への設置

- 2.24時間無人監視を必要とする施設

- 3.スペースが狭い排水施設

一台で二役、水も油もお任せ!沈降油、侵入水も見逃さない!

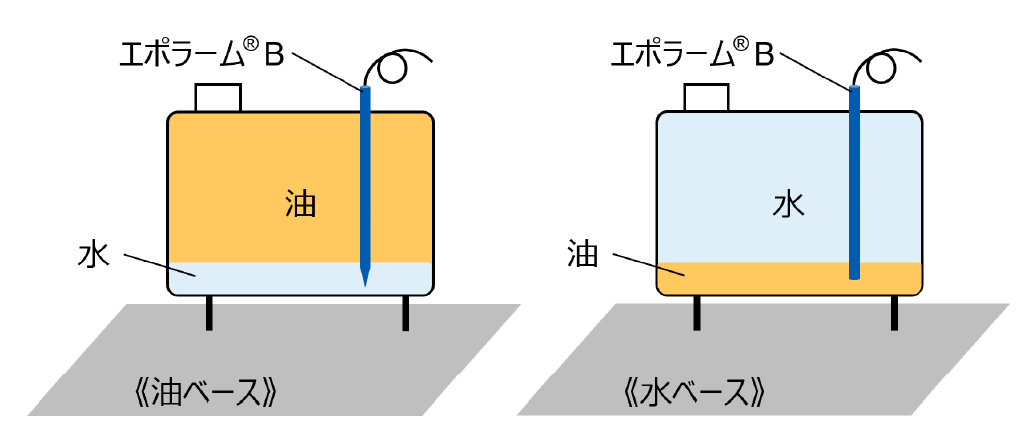

エポラーム®B 設置事例

完全密閉構造の検知器と変換器により、検知器端に異液層ができると電極の静電容量が大きく変化することからこの変化を検知し警報を発します。作動油タンク内に溜まる油、侵入水による設備故障防止にご活用ください。

浮上油(集油タンク)、沈降油の場合

エポラーム®B

(CS-0305)

■主な設置場所

- 1.油圧系統作動油貯油タンク(水検知)

- 2.比重(密度1.0g/cm3以上)の高い油が漏洩する恐れのある場所(油水分離槽、排水ピット)

- 3.24時間無人監視を必要とする施設

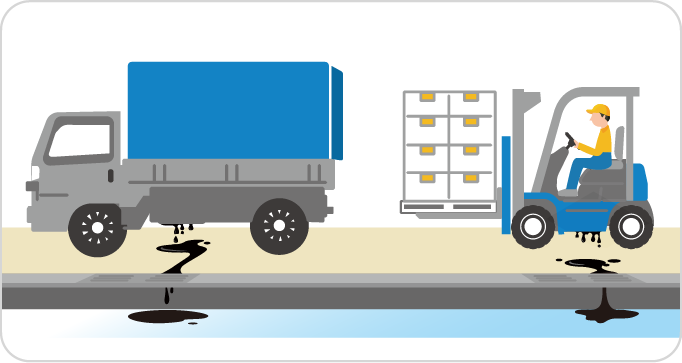

事例1雨水排水の例

- 対象油例

- 工場内で使用されている油(作動油、潤滑油、離型剤など)や廃液及び車両のエンジンオイル、トラックやフォークリフトの油圧シリンダーに使用されている油など様々

- 事故事例

-

- 1. ボイラー室において、サービスタンク(燃料中継タンク)のフロート(浮き)スイッチが故障したため、重油が流出した。

- 2. 駐車場においてトラックがグレーチング(金属製の溝蓋)を跳ね上げてトラックの燃料タンク に亀裂が入り軽油が流出した。

- 3. 廃電気機器をトラックから降ろした際、破損し、機器内の絶縁油が流出した。

- 4. コンクリート製品製造工場で型枠剥離用に使用した軽油が降雨によって油膜となって流出した。

- 5. アスファルト舗装後の降雨により油膜が流出した。

※油膜の回収及び道路側溝の清掃で多額の費用を要した事例あり。

対象油イメージ

作動油

廃油

トラックやフォーク

リフトの油圧作動油

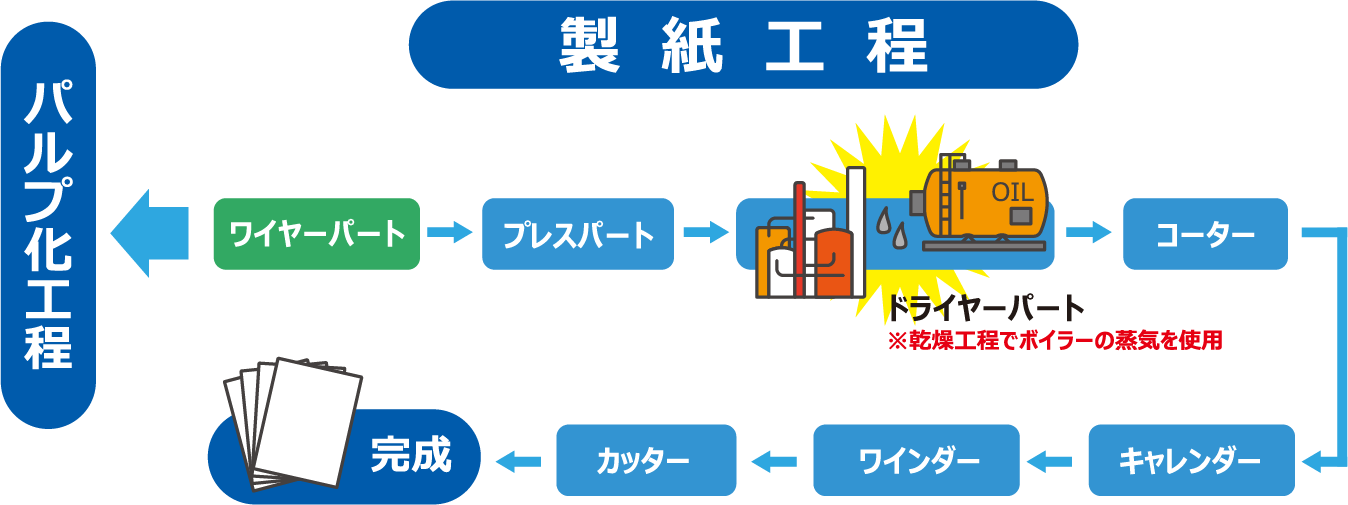

事例2製紙工場の例

- 対象油例

- 重油(ボイラーの燃料)、潤滑油など

- 事故事例

-

- 1. 機械の故障による漏油事故

抄紙機の油圧システムが故障が原因で大量の油が工場脇の河川へ漏れ出しました。 - 2. 操作ミスによる漏油事故

作業員が油圧ポンプの操作を誤り、油が床に漏れ出しました。この油が広がり、他の機械にも影響を与え、工場の稼働が一時停止しました 。 - 3. 定期点検の不備による漏油事故

定期点検が不十分だったため、ボイラー用燃料埋設配管の腐食や油圧ホースの劣化が見逃され、配管が破裂して油が漏れ出しました。この事故により、環境汚染が発生し、清掃作業が必要となりました 。

- 1. 機械の故障による漏油事故

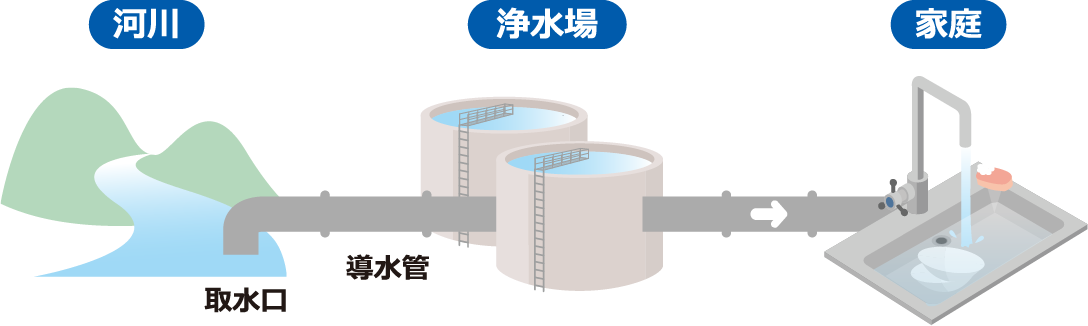

事例3浄水場の例

- 対象油例

- 灯油、重油、ガソリン など

- 事故事例

- 多くの浄水場施設の取水は表流水(河川や湖沼などの地表を流れている水)を利用しており、水道水源として広く利用されています。河川に灯油が流出したり、事故で車両が河川に落ちて油が流れ出したり、大雨で油タンクから油が流出することがあります。これにより、河川の取水口から油が浄水場の設備に混入し、設備が油で汚染され、洗浄や対策に多額の費用が発生。

まとめ

- 漏油事故を防ぐためには、定期的な点検と適切な操作と共に無人で常時監視ができる油検知器の設置が重要です。