課題解決

エポラーム®の特性を活かした解決策

課題

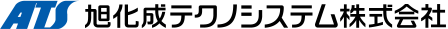

大型商業施設、高層ビル、病院、データセンターなど停電時にも安定的な電源供給が必要なため地下に重油タンク付き発電機の設置がされているが、重油タンクが古く、隙間から油が漏れて流出する懸念が指摘されていたが、漏油検知器を設置できる桝の大きさが小さく一般的なものは入らなかった。

解決策

直径30㎝のエポラーム®または15㎝のマイクロエポラーム®であれば既存の桝に設置することができ、大きな工事を行うことなく24時間無人で油漏れ監視がきるようになります。

課題

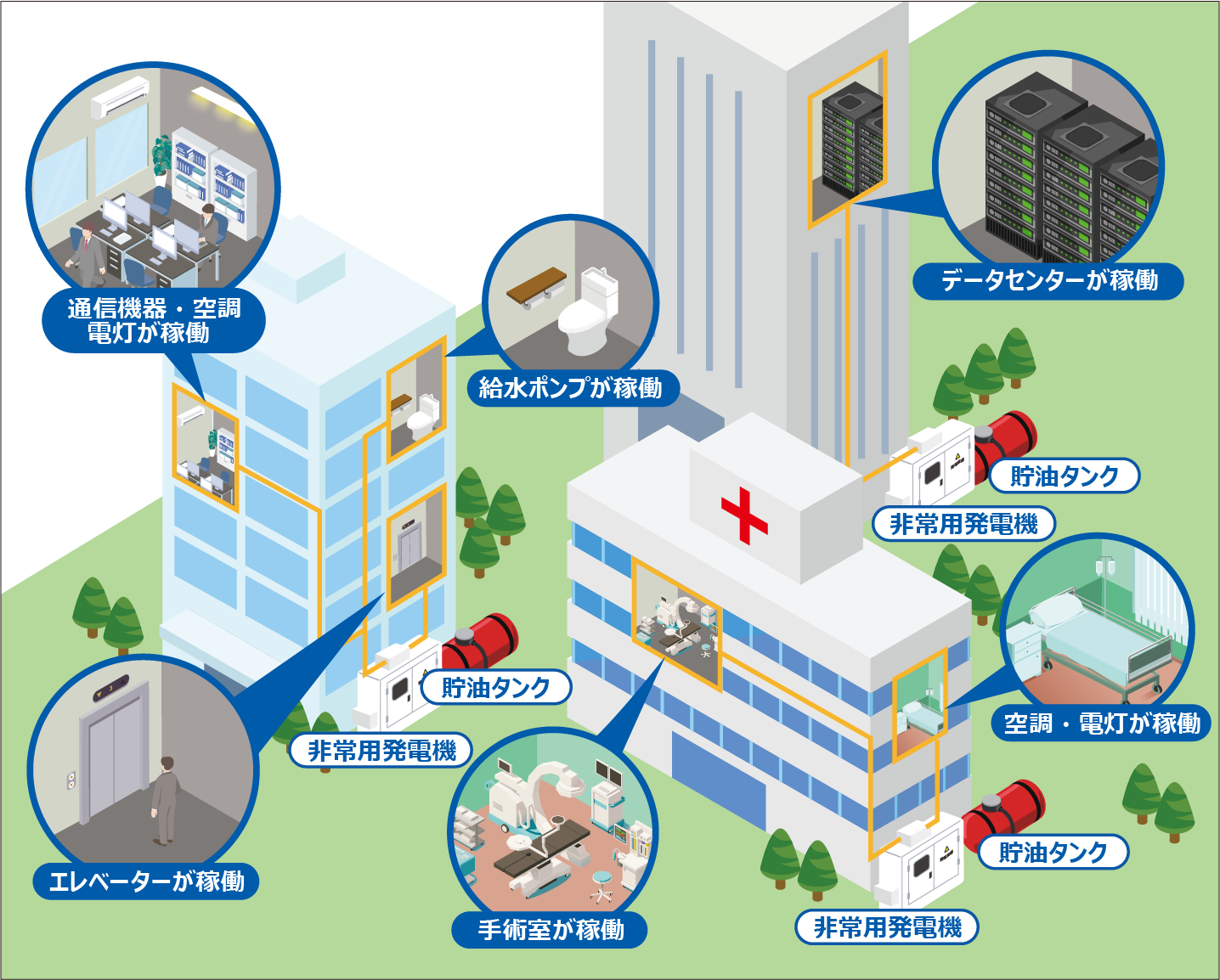

これまで最終排水口のみ検知器を設置しており、漏油時上流のどのプラントから油が流れたのか特定することができず具体的な対策を行うのに時間を要した。

解決策

最終排水口以外に上流部にも検知器を設置することで、どのプラントから漏油したのかすぐに特定することが可能です。

上流下流で二重監視態勢を構築することで漏油が早期発見と迅速な対応が可能となり、環境への影響を最小限に抑えることができると共にコストも抑えることが可能です。

課題

検知器レーザー光照射面に光沢性のある虫の死骸が通過することで、検知器が油と勘違いして警報が発報するケースがあった。

解決策

通常の電流値監視以外にエリア検知機能を組み合せ設定することで、光沢性のある虫が検知器下を通過しても油と見なさず警報を発報させない方法がございます。

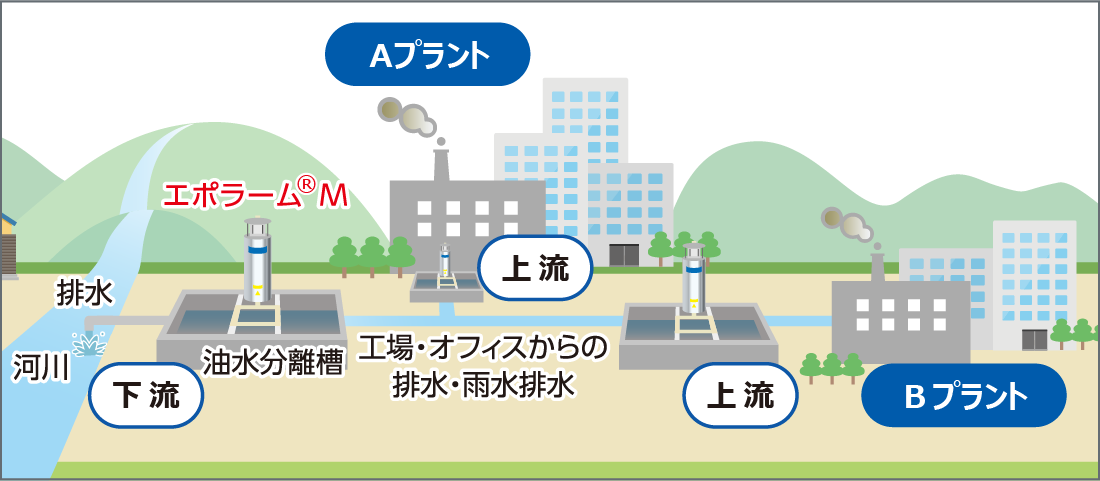

課題

最終排水口で油を検知しても保全員が到着するまで時間を要してしまい油がそのまま流れていってしまうケースがあった。

解決策

油膜検知器に外部接点があります。排水ゲートを検知器に接続することで警報を発報した場合自動でゲートを閉じることで外部に油を流出することが防げます。

課題

油を検知しても油を除去するのに手間、時間を要する。

解決策

検知器とオイルスキーマーを組み合せて設置することで、油を検知した後スキーマーが油を吸い込み除去することで清掃の負担が軽減されます。

日本国内の評価

エポラーム®は、日本国内の電力会社、化学プラント、製紙工場、セメント工場、飲料・食品工場、自動車/產業機器、機械/鐵鋼/金属業界などから高い評価を得ています。

エポラーム®を使用したユーザーの声

- ■水質汚濁防止法(第十四条/第三十一条)、消防法(第十七条/第四十四条)が遵守できた。

- ■機器の設置が容易で操作も扱いやすい。

- ■河川等への油流失を未然に防ぐことができた。

- ■無人化が実現でき、安全巡回の回数が減った。

- ■近隣住民からのクレームが減った。

- ■取水エリアに設置する事で油流入の危険性がなくなった。

- ■周辺の川や海への環境汚染防止に繋がった。

- ■他社だと検知できない油膜も検知できた。

エポラーム®適用製品別ユーザーの声

| 適用製品 | ユーザーの声 | |

|---|---|---|

| 1 | エポラーム®M エポラーム®C マイクロエポラーム® |

エポラーム®の設置により、アクセスが困難な排水エリアでも油検知が可能となり、危険エリアでの監視が強化されました。 |

| 2 | エポラーム®M エポラーム®C マイクロエポラーム® |

油監視における人件費削減のニーズに対し、エポラームRを設置することで無人で24時間監視が可能となり、常時監視体制を維持しながらコスト削減を実現できた。 |

| 3 | エポラーム®M | 油を検知した際に排水ゲートを閉めるニーズに対し、エポラーム®は4~20mAの電流や接点出力機能を提供し、排水ゲートを自動的に閉めることができるため、インターロック機能が構築でき、迅速な対応が可能となった。 |

| 4 | エポラーム®M | 水の流れが速く検知できない場所に対し、エポラーム®は水流や波立ちに強く、安定して油検知が可能となった。 |

| 5 | エポラーム®M | 日中の強い太陽光により、水面の油を目視で確認することが困難な状況において、エポラーム®はレーザー反射光受光方式を採用し、変調光と高額フィルタを組み合わせることで、太陽光の影響を受けずに安定した油検知を実現しておりこれにより、従来の目視確認に比べて高い精度と信頼性を持つ油監視が可能となった。 |