ポリカーボネート樹脂原料の新製法を実証プラントで検証

―CO2排出量削減、安全な原料を用いた製法で省エネを実現―

国立研究開発法人新エネルギー・産業技術総合開発機構

旭化成株式会社

NEDOプロジェクトにおいて、旭化成(株)は自動車や家電などの部品に使用されるポリカーボネート樹脂(PC)原料の新製法(ジアルキルカーボネート法ジフェニルカーボネートプロセス)を同社水島製造所の実証プラントで検証した結果、運転安定性と操作性を確認でき、連続運転1000時間以上を達成しました。さらに従来の製造プロセスに比べて、省エネ、CO2排出量削減、安全な原料(CO2)を用いた製造プロセスの実現に成功しました。

今後、旭化成(株)は、新製法の経済性や省エネルギー効果等の検証を継続し、さらなるプロセスの最適化を進め、省エネルギー効果が高く、CO2を原料とする新製法の確立を目指します。

1.概要

NEDOは、「省エネルギー技術戦略」に掲げる「重要技術」を中心に、高い省エネルギー効果が見込まれる技術開発を支援しています。

ポリカーボネート樹脂(PC)は自動車のヘッドライトカバーやパソコンの外装、CDやDVDなどに幅広く使われています。従来のPC製法では、毒性の高いホスゲンを用いて製造されており(ホスゲン界面重合法※1)、安全性の課題だけでなく、エネルギー消費量についても課題が残されていました。このような背景のもと、旭化成株式会社はNEDOプロジェクト※2において、PCの原料であるジフェニルカーボネート(DPC)の新製法として、ジアルキルカーボネート(DRC)を経由した製造プロセス(ジアルキルカーボネート法ジフェニルカーボネートプロセス、以下、「DRC法DPCプロセス」)の実証プラントを2015年から同社水島製造所内に建設し、連続運転により新製法の検証を行いました。その結果、連続運転時間は1000時間以上に達し、工業プロセスとしての運転安定性と、その操作性を確認、さらに従来のPC製造プロセスに比べて、省エネ、CO2排出量削減プロセスを実現、毒性ガスであるホスゲンを使用せず、安全な原料(CO2)を用いた安全性の高いPC製造プロセスの実現が可能になりました。

今後、旭化成(株)は、新製法の経済性や省エネルギー効果等の検証を継続し、さらなるプロセスの最適化を推進します。具体的には、プロセスの運転条件や機器の最適化により、収率向上やエネルギー消費量の低減を進め、安定生産技術を完成させて、省エネルギー効果が高く、CO2を原料とする新製法の確立を目指します。旭化成(株)では、これまで非ホスゲン法ポリカーボネート樹脂製造プロセス※3での技術ライセンス事業を中国、韓国、台湾、ロシア、サウジアラビアなど世界で展開していますが、今回の新製法の検証を行うことで国内外における技術ライセンス事業の競争力の強化を図っていきます。

<実証プラント詳細>

- 事業期間

- 2014年度~2016年度

- ポリカーボネート樹脂原料生産能力

- 1000トン/年

- 立地場所

- 旭化成(株)水島製造所(岡山県倉敷市)

2.今回の成果

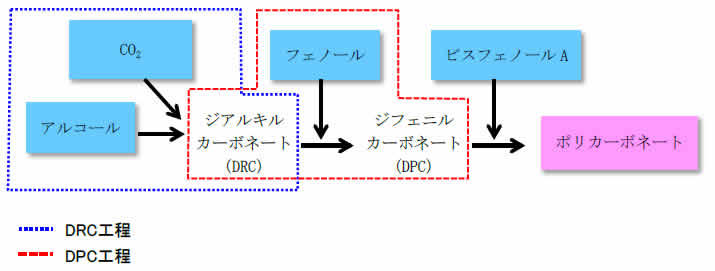

新製法「DRC法DPCプロセス」は、原料としてアルコール、CO2、フェノールを使用し、NEDOプロジェクト※4において旭化成(株)が開発した独自の触媒を用いてDRCを経由してDPCを製造する技術です。今回の実証運転の結果、CO2とアルコールからDRCを製造する工程(DRC工程)とDRCとフェノールからDPCを製造する工程(DPC工程)における触媒サイクルプロセスや触媒性能、反応装置の性能、未反応の原料のリサイクルシステム等について、連続運転による製造プロセスの成立性の検証を行い、下記の成果が得られました。

- 1.連続運転時間は1000時間以上に達し、工業プロセスとしての運転安定性と、その操作性を確認。

- 2.従来のPC製造プロセスに比べて省エネ、CO2排出量削減プロセスを実現。

- 3.毒性の高いホスゲンを使用せず、安全な原料(CO2)を用いた安全性の高いPC製造プロセスの実現。

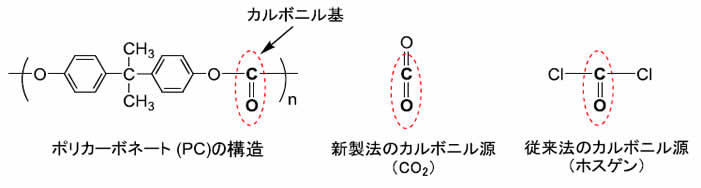

ポリカーボネートの骨格となるカルボニル基は従来の製法ではホスゲンに由来するが、新製法ではCO2に由来