オリ処理の効率化で生産プロセスの無駄を削減

醤油製造におけるろ過工程の最適化は、単にコスト削減だけでなく、省人化・生産時間の短縮にも大きく寄与します。本事例では、マイクローザ®を活用した某醤油メーカーA社が、解決した課題を紹介します。

従来のオリ処理に伴うロスを削減し、生産効率を高める

醤油製造において、オリの発生とその処理は不可避であり、多くのメーカーが製品ロスや手間に課題を抱えています。A社は、マイクローザ®を導入することで下記の課題を解決しました。

-

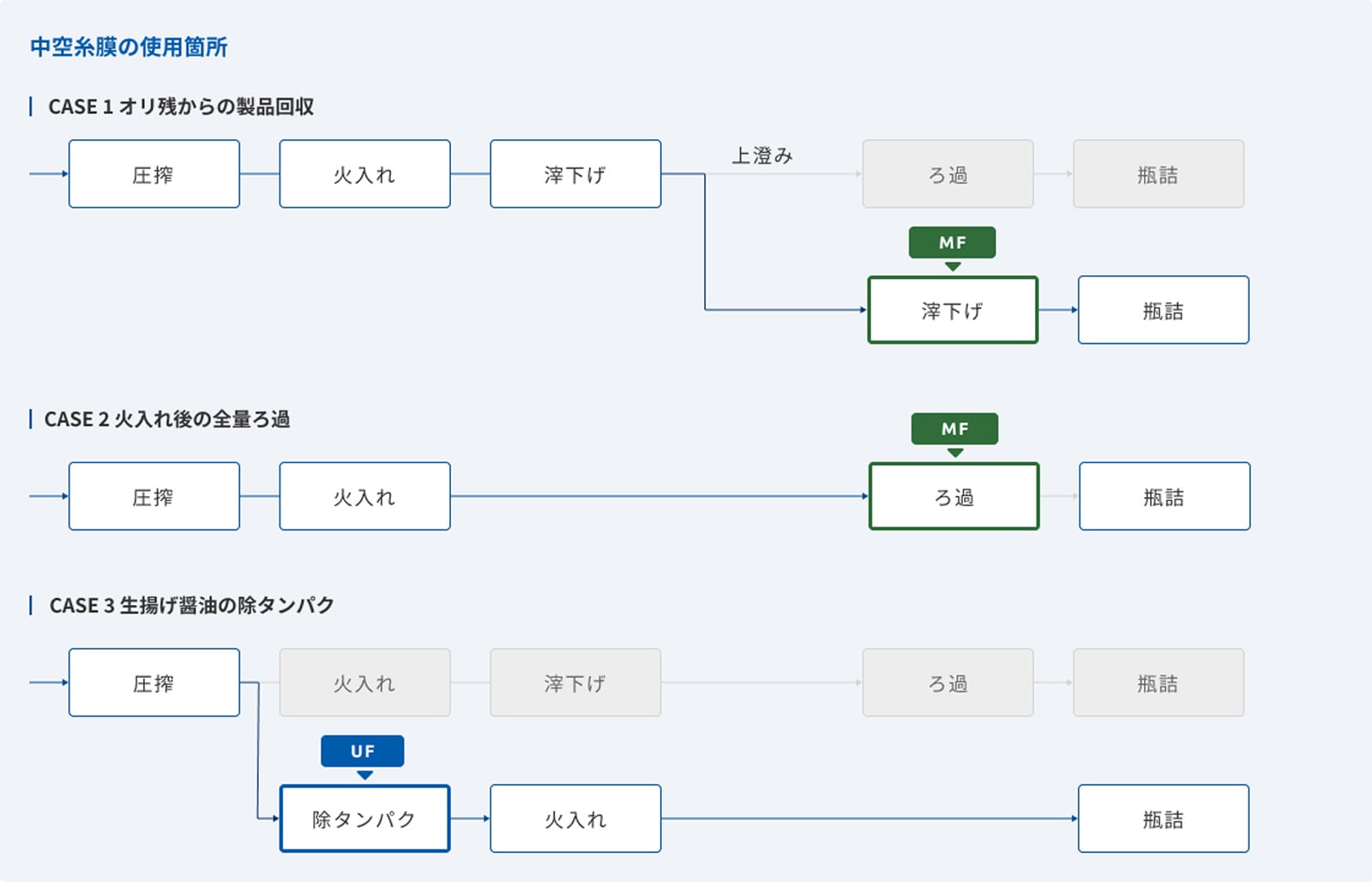

オリ下げ後のオリ残ろ過で製品回収今まで捨てていたオリ残に含まれる醤油をろ過により、製品として回収可能に。

-

圧搾後の生揚げ醤油ろ過の生産蛋白質など、オリの前駆体となる成分をマイクローザ®を用いて除去することで、オリの発生量を抑えた生揚げ醤油の生産を可能に。

こうした取り組みによって、従来のオリ処理工程で発生する製品ロスを最小限に抑え、生産効率を大幅に高めることができました。

従来工程の省人化と購入・廃棄コストを削減し、トータルコストを最適化

多くの醤油メーカーは、ろ過工程で珪藻土などの補助材を活用してきました。しかし、購買や廃棄の手間とコストは大きな負担となっています。

A社は、火入れ後の醤油全量ろ過に、マイクローザ®を導入しました。マイクローザ®を活用することで、従来のオリ下げ工程を不要にし、生産時間を短縮することができました。さらに、マイクローザ®は珪藻土などの補助材を使用しないため、購入費や廃棄コストを削減することができるだけでなく、工程数の削減により、省人化による人的リソースの効率化も可能にしました。 結果として、原材料の無駄、廃棄物処理に要するコストや手間を一挙に削減し、トータルコストの最適化に大きく実現しました。